Scarica il catalogo completo

Scarica il catalogo completo

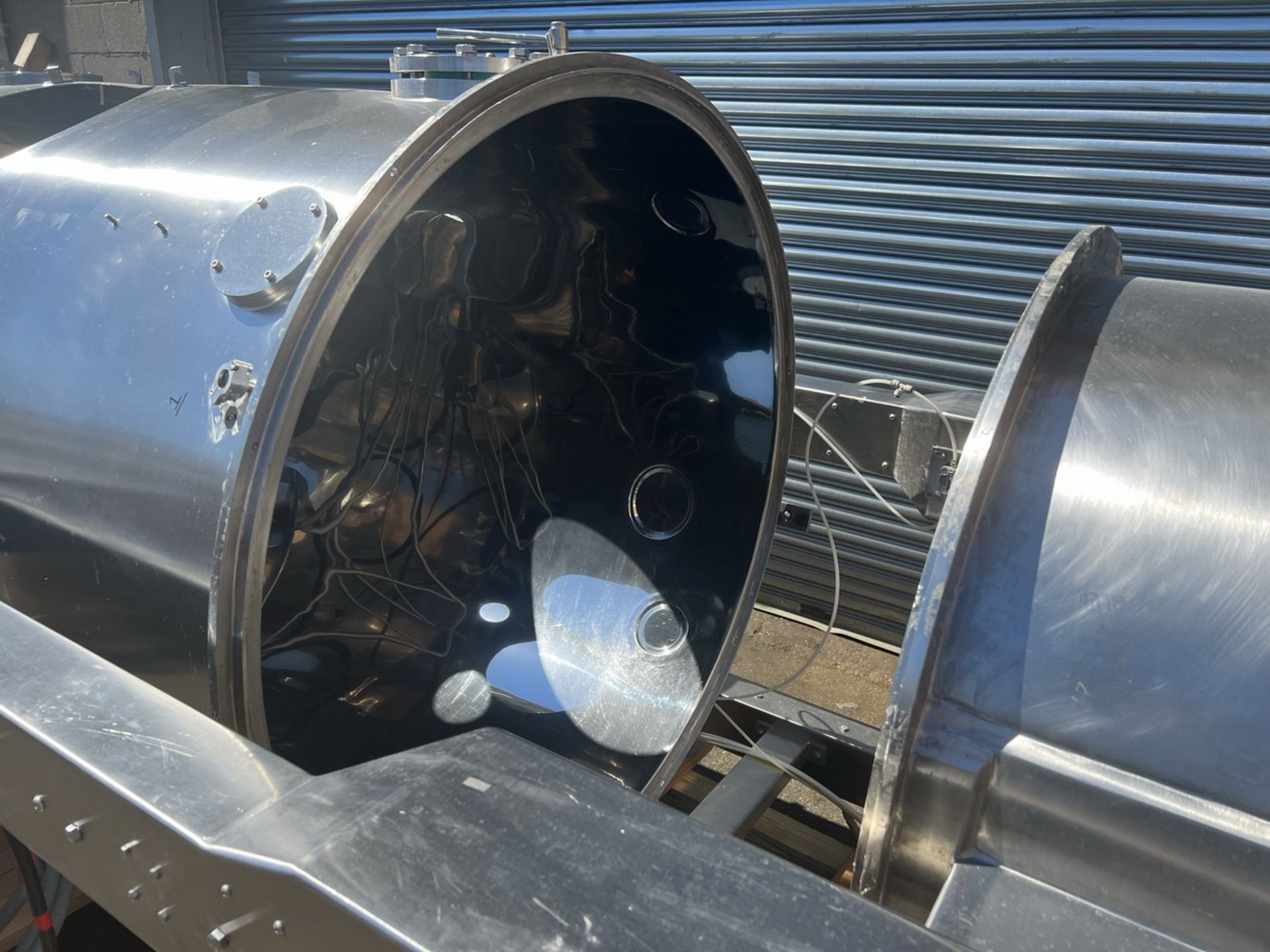

Si tratta di un essiccatore a letto fluido riscaldato a vapore, adatto per la lavorazione di lotti tra 50 e 150 kg a seconda delle caratteristiche del prodotto.

L'essiccatore è costituito da un alloggiamento del filtro in acciaio inossidabile con contenitore del prodotto retrattile.

La base del contenitore è dotata di una rete metallica in acciaio inossidabile. Il prodotto da trattare viene inserito nel contenitore del prodotto che viene poi posizionato sotto l'alloggiamento del filtro. Il contenitore riempito viene inserito nell'apertura alla base della colonna e spinto verso l'alto da un sistema di chiusura neumatico.

Si chiude contro una guarnizione alla base della colonna formando così un sistema chiuso. L'aria viene ora aspirata attraverso questo sistema per mezzo di un ventilatore - l'aria ambiente viene aspirata e attraverso un registro di riscaldamento, attraverso la base perforata del contenitore del prodotto e nel prodotto che viene disperso e accuratamente essiccato all'interno dell'alloggiamento del filtro.

Un filtro speciale è montato sopra il contenitore del prodotto all'interno della colonna e questo impedisce alle particelle di prodotto di essere aspirate fuori dalla colonna. Durante questo processo, l'alimentazione dell'aria viene interrotta.

È montato un condotto di scarico dell'aria

Al termine del processo di essiccazione, il contenitore del prodotto viene rilasciato e tirato fuori dalla colonna per facilitarne lo smaltimento.

I comandi dell'operatore si trovano in una console separata e comprendono i controlli della temperatura e i timer di processo.

Dati tecnici:

Resistenza agli shock di pressione 2 bar

Pressione di reazione “ex" flap 0,1 bar

Superficie piana ”Ex" 0,83 m2

Alloggiamento per la preparazione dell'aria :

Resistenza agli urti di pressione 0,06 bar

Riscaldamento medio vapore

Attacco aria compressa 6 bar

PROCESSORE A LETTO FLUIDO

L'impianto è una macchina di produzione a tutto tondo ed è adatto per:

- Essiccazione a letto fluido (tutti i tipi di prodotti fluidizzati)

- Granulazione a spruzzo (tutti i tipi di prodotti in polvere) tramite procedura di spruzzatura dall'alto

- Rivestimento di prodotti microfini e pellet tramite procedura di spruzzatura dall'alto

- Rivestimento di prodotti microfini e pellet tramite procedura di spruzzatura dal basso.

L'unità a letto fluido è progettata per essere integrata in una parete tra le aree produttive e tecniche ed è realizzata per raggiungere i massimi livelli di OGM, che richiedono una separazione radicale tra le apparecchiature di produzione e le apparecchiature meccaniche ed elettropneumatiche periferiche. Nell'esecuzione proposta, solo l'apparecchiatura a letto fluido e il pannello operatore a membrana si trovano nell'area di processo.

Progettazione attraverso le pareti (TTW)

Netta separazione tra area di produzione e area tecnica

Riduzione sostanziale dello spazio GMP necessario

Nessun intervento di manutenzione nell'area di produzione

Letto fluido multiprocessore

Capacità di lavoro tipica (circa) 15-50 litri

Dimensione tipica del lotto (densità media del prodotto 0,5 kg/l) 7,5 kg 25 kg

Volume di lavoro max. Volume di lavoro 55 litri

Liquido di granulazione a base di: Acqua purificata

Intervallo di riscaldamento dell'aria in ingresso al processo: Da +20 a +80 °C

Gamma di volume dell'aria in ingresso al processo: Da 750 a 110 m3/h 50°

(valido per macchina vuota)

Punto di rugiada in ingresso al processo: Da +8 a +12 °C

A. Essiccazione nel letto fluido

Un lotto di materiali umidi fluidizzati viene messo in fluidizzazione attraverso un movimento ascendente di aria riscaldata, durante il quale l'intera superficie delle particolari particelle di prodotto è in contatto con l'aria calda. Ogni particella/granulo viene essiccato uniformemente fino a raggiungere un basso contenuto di umidità finale. Ciò si ottiene grazie a un profilo di temperatura uniforme in tutto il letto di polvere.

B. Agglomerazione nel letto fluido

Se un prodotto di partenza, costituito da polvere fine o da particelle di dimensioni centrali, deve essere trasformato in un granulo omogeneo di dimensioni grossolane, è possibile farlo anche in un letto fluido. Il liquido appropriato viene spruzzato sulle particelle di prodotto che fluttuano nel flusso d'aria, producendo così un'agglomerazione delle particelle. L'adesione delle particelle può essere ottenuta incidendo la superficie delle particelle disciolte nel liquido di spruzzatura. Gli agglomerati formati vengono fissati dal processo di essiccazione.

C. Rivestimento nel letto fluido (predisposizione per l'uso futuro)

Se le singole particelle di un prodotto devono essere rivestite per modificarne le caratteristiche e/o fornire una membrana protettiva, il processo è simile a quello dell'agglomerazione a letto fluido. Il materiale di rivestimento viene disciolto/disperso/sospeso in un liquido vettore appropriato e spruzzato sulle particelle fluidizzate. Il processo può avvenire con spruzzatura dall'alto, quest'ultima generalmente utilizzata per il trattamento di particelle dense e di grandi dimensioni.

Descrizione dell'apparecchiatura

Forno per l'essiccazione di prodotti tegliati Elho - Fase 3

- A 2 porte con camera interna in acciaio inox lucidato: 1100 mm di profondità x 1000 mm di larghezza x 1400 mm di altezza.

- I lati del forno sono dotati di deflettori laterali rimovibili per il flusso d'aria.

- La base è dotata di carrelli di carico distanziati di 670 mm

- Include un carrello per il caricamento dei vassoi

Specifiche tecniche:

Nome del produttore

Elho Warmetechnik GmbH

- Anno: 2015

- Numero di serie: 2014092A-1

- Marchio CE: SÌ

- Modello: PAK001

- Fonte di riscaldamento o raffreddamento: RISCALDATO ELETTRICAMENTE

- Tensione: 400 VOLT

- Frequenza: 50 HERTZ

- Fase: 3

Dimensioni:

Ingombro:

110,24 x 100,39 x 118,11 pollici - 10108,09 libbre

Descrizione dell'apparecchiatura:

Forno per l'essiccazione di prodotti tegliati Elho

- A 2 porte

- Dotato di una camera interna in acciaio inox lucidato: 1100 mm di profondità x 1000 mm di larghezza x 1400 mm di altezza.

- I lati del forno sono dotati di deflettori laterali rimovibili.

- La base è dotata di carrelli di carico distanziati di 670 mm

- Include un carrello per il caricamento dei vassoi

Specifiche tecniche:

- Nome del produttore

- Elho Warmetechnik GmbH

- Anno: 2015

- Numero di serie: 2014092A-2

- Marchio CE: SÌ

- Modello: PAK002

- Fonte di riscaldamento o raffreddamento: RISCALDATO ELETTRICAMENTE

- Tensione: 400 VOLT

- Frequenza: 50 HERTZ

- 3 Fasi:

Dimensioni:

Ingombro:

110.24 x 100.39 x 118.11 in - 10108.09 lb

2800 x 2550 x 3000 mm - 4585 kg

Essiccatoio a letto fluido Vector, modello FLM-30 "Flo Coater".

N. FL-322-4544,

il catalogo dichiara che la capacità della vasca da 100 litri è standard, anno di costruzione 2004,

con pannello di controllo Compu 4,

Camere di spruzzatura Wurster bottom up, con pompa di spruzzatura e UTA.

Deumidificatore Munters HCD-2250-EA-S-CLAD,

Manipolatore d'aria Buffalo e

Collettore di polveri Donaldson Torit in acciaio inox a 8 cartucce,

Modello DFT2-8, S/N IG909730-002, (DC-3), con soffiante da 20HP.

Include

Rack Metro a 4 ripiani in acciaio inox, portatile (contenuto non incluso)

Essiccatore a letto fluido Vector, per processi di essiccazione, rivestimento e granulazione su scala pilota e di produzione

Modello VFC 30 M,

Il catalogo indica che la capacità della vasca da 100 litri è standard,

Anno di costruzione 2008,

con pannello di controllo Compu 4,

con pompa di spruzzatura e UTA

Con (2) Wurster da 18", spruzzo dal basso verso l'alto, collettore di polveri a quattro cartucce e soffiante.

Deumidificatore Munters Modello HCD-2250-EBA-SBS e condizionatore d'aria Buffalo 080086-01.

Include scala di sicurezza Cotterman a 5 gradini,

Metro 4 Shelf Stainless Steel Rack,

portatile (contenuto non incluso)

Volume (litri) 100

Capacità di lavoro (kg) 30 - 50

Volume (litri) 120

Capacità di lavoro (kg) 36 - 60

Flusso d'aria m3/ora 3.000

PRESSIONE DI PROGETTO :

Corpo: - 0,005 / 1,5 bar

medio : 6 bar

TEMPERATURA DI PROGETTO :

Corpo: 130 °C

Media 130 °C

PRESSIONE DI PROVA :

Corpo: 2,33 bar

Media: 10,09 bar

RADIOGRAFIA : spot

TRATTAMENTO TERMICO: no

VOLUME :

Corpo: 2.945 m³

Media: 0,079 m³

PESO TOTALE DEL VUOTO : 2700 kg

Vector flo-Coater 420 L essiccatore a letto fluido, modello FLO 120

La capacità di lavoro nominale a catalogo delle bacinelle di prodotto è di circa 63-210 kg.

Include 2 bacini di prodotto portatili in SS

Include una pompa di soluzione vettoriale (Watson Marlow), un pannello di controllo SS montato a parete, un registratore grafico, una cassa, parti varie.

Sfiato superiore cilindrico SS per esplosione con diametro di circa 4' per 18,5'.

Il sistema PMA comprende tre macchine. È il massimo della versatilità, con opzioni modulari per la miscelazione, la granulazione ad alto taglio e la pellettizzazione fusa o a umido. Il design massimizza la lavorazione del prodotto e la gestione contenuta. I moduli di processo standard selezionati dall'utente sono combinati con automazione avanzata e sistemi di pulizia in loco (CIP).

GEA Niro Pharma Systems Aeromatic Fielder sistema di miscelazione/essiccazione composto da:

(1) Miscelatore ad alto taglio GEA Niro Aeromatic Fielder, tipo PMA 1200.

Struttura in acciaio inox lucidato,

Capacità totale 42,37 cu ft (1200 litri), capacità operativa 31,78 cu ft (900 litri).

Misure: 4'9" (1500 mm), x 2'36" (725 mm).

1 Tritacarne. Illuminato con contrappeso. Su cavalletto. Pannello di controllo Siemens, anno 2008. integrato.

Per la pellettizzazione ad alto taglio, è disponibile uno speciale strumento di miscelazione per ottimizzare il processo e massimizzare la resa.

Pellettizzazione a umido: Questo processo utilizza un atomizzatore rotante per ottenere un'eccellente dispersione del liquido legante nella miscela e una speciale lama di rotazione ad alta velocità per il massimo movimento del prodotto, per una pellettizzazione più efficiente. Il rivestimento del contenitore in PTFE riduce al minimo la necessità di "top and tailing", anche con i prodotti più coesivi. Gli studi hanno dimostrato che il rivestimento in PTFE, esclusivo di GEA, può aumentare l'efficienza produttiva fino al 40%. In alternativa, è possibile utilizzare un estrusore, simile a quelli utilizzati per la produzione di pellet. In una configurazione tipica, tutti gli ingredienti sono pre-miscelati in un contenitore dopo il dosaggio. A seconda del design dell'estrusore, il liquido può essere aggiunto nell'estrusore o miscelato separatamente fino a raggiungere la consistenza corretta. Il materiale prodotto dall'estrusore viene trasferito direttamente in un letto fluido continuo dove viene essiccato al livello di umidità desiderato.

Pellettizzazione per fusione: È un metodo eccezionalmente veloce per produrre pellet in un'unica fase. Il materiale attivo e il legante vengono mescolati sotto forma di legante e poi riscaldati fino alla fusione del legante. Un singolo lotto viene lavorato in genere in soli 15-20 minuti e non necessita di ulteriore essiccazione.

(2) Mulino a cono GEA,

(3) Essiccatore a letto fluido GEA Niro, tipo Sirocco 1200,

Capacità di lavoro 958 litri,

Pressione nominale di 150 PSI (10 bar), anno 2008. Controlli inclusi. Include sistema Cip, esplosioni Valvole incluse

Unità di rivestimento a letto fluido da laboratorio, unità universale per la granulazione a secco di polveri e a umido, nonché per il rivestimento di pellet/tablet con film a umido, unità mobile GMP.

Produttore Hüttlin

Tipo HKC-5-TJ

Anno 1998

Volume 5LT

Granulato 1,5 - 3 kg

Pellet 2,5 - 5 kg

Compresse 2,5 - 4 kg

Trattamento dell'aria 200-600 m3/h

Temperatura massima di processo 80 °C

Diosna Minilab: Granulazione. Essiccazione. Rivestimento. Funzione "tutto in uno".

- Letto fluido e rivestimento di compresse in un'unica macchina

- Ottimo monitoraggio del processo grazie ai componenti in vetro

- Comodo funzionamento grazie al display grafico completo

- Facile pulizia grazie allo smontaggio senza attrezzi

- Elevata flessibilità grazie all'ampia gamma di lotti

- Macchina da tavolo per un rapido sviluppo di prodotti e processi

Alloggiamento della macchina: design conforme alle norme GM con struttura saldata rivestita in lamiera d'acciaio inossidabile, 4 piedini regolabili in altezza

Dimensioni (lunghezza/larghezza/altezza) 1200 x950x 550 mm

Peso netto circa 130 kg

Condizioni di connessione:

Tensione di esercizio 3x400 V

Tensione di controllo 220 V

Frequenza 50 Hz

Potenza assorbita 10 kW

Alimentazione aria compressa min 6 bar

Consumo di aria compressa: circa 25 Nm3/h

Riscaldatore/riscaldamento dell'aria: Campo di regolazione della temperatura (teorico): 20-140 °C

Peso 3,4 kg

Ventilatore/soffiatore a canale laterale: velocità 2850 min/1

Peso 13 kg

Essiccatore a letto fluido di sviluppo Vector modello FML3 (anno di costruzione 2007)

Grazie alle capacità di essiccazione standard, di spruzzatura dall'alto e di spruzzatura dal basso, la serie FLO-COATER® di VFC-LAB è il più versatile sistema a letto fluido da laboratorio disponibile. Il design unico del contenitore combinato prodotto/inserto di lavorazione e della pompa della soluzione integrata elimina la necessità di costosi "componenti aggiuntivi". Il contenitore combinato del prodotto consente inoltre un rapido cambio e una pulizia tra i processi. Portatile, flessibile, efficiente nella pulizia e facile da usare, la serie VFC-LAB è la soluzione perfetta per le vostre esigenze di sviluppo dei processi. Il Vector è un'unità a letto fluido da laboratorio autonoma. Per offrire apparecchiature a letto fluido in grado di soddisfare requisiti specifici, ma sufficientemente versatili da coprire tutti gli aspetti della tecnologia a letto fluido, Vector impiega un concetto di sistema.

Ogni componente gioca un ruolo fondamentale nelle prestazioni complessive di un determinato processo. Sistema Vector. I sistemi Vector sono costituiti da diversi componenti di base con molte opzioni tra cui scegliere. L'unità base a letto fluido con inserto. Contenitore del prodotto da 8 litri per l'essiccazione/granulazione. pannello di controllo elettrico HMI Gruppo pompa peristaltica Soffiante di scarico/aspirazione Scambiatore di calore L'FL-Multi-3 fornisce un ambiente controllato per la preparazione del prodotto con un minimo di scarti, danni e contaminazioni in condizioni di sicurezza.

DATI TECNICI :

Altezza 2445 mm

Larghezza 1803 mm

Lunghezza 813 mm

Tensione 460 VAC , 60 Hz , 3 PH

Potenza installata 20 Kw

Via XXV Aprile, 8

21054 Fagnano Olona (VA)

Italia

Tel. +39 0331 1693557

email: inti@intisrl.it