Scarica il catalogo completo

Scarica il catalogo completo

Via XXV Aprile, 8

21054 Fagnano Olona (VA)

Italia

Tel. +39 0331 1693557

email:

der weltweit größte integrierte Lieferant für die pharmazeutische Industrie im Bereich fester Darreichungsformen.

Laser Drilling and Printing Machines for Pharmaceutical, Nutraceutical and Confectionery Applications

Alexanderwerk

All-Fill

Angelantoni

Axomatic

Da più di 50 anni l’azienda tedesca Bausch & Stroebel è produttrice specializzata nei processi di riempimento e imballaggio.

Le sue linee vengono utilizzate in tutto il mondo per riempire siringhe, fiale, cartucce e ambulatori con prodotti farmaceutici liquidi e in polvere.

All’interno della sua attività si trovano macchiari finalizzati all’iballaggio, riempimento e chiusura, ma anche al dosaggio e all’etichettatura.

La quasi totalità delle macchine Bausch & Stroebel lavorano in ambienti sterili.

BCM

Azienda italiana che opera nel settore farmaceutico e che si occupa della produzione di macchine per supposte, comprimitrici, riempitrici, tappatrici, contatrici, mescolatrici e macchine di confezionamento.

Azienda tedesca che si specializza nel settore del packaging; nel 1970 entrò nel settore farmaceutico acquistando la società Höflinger + Karg KG.

Oggi, l'azienda ha più di 6.000 dipendenti che progettano, producono e installano macchine per il confezionamento e il confezionamento nell'industria dolciaria, alimentare e farmaceutica.

Nel settore farmaceutico, in particolare, troviamo macchine per il confezionamento primario come compressori, ad esempio, macchine di controllo come macchine di ispezione e macchine per il confezionamento secondario come incartonatrici, incartonatrici, riempitrici, tappatrici, etichettatrici.

BWT AG

Bausch ATG

Beckman-Coulter

BeliMed

Binder

Bio Air

Azienda italiana che opera nel settore farmaceutico e che si occupa della produzione di macchine per test di integrità della chiusura dei contenitori (CCIT), di fiale e ampolle, siringhe preriempite, blister, bottiglie di vetro e di plastica e altri contenitori.

Breitner è un'azienda tedesca, fondata nel 1960 da Hans Breitner.

Per quanto riguarda la produzione di macchinari, principali protagoniste sono le macchine di riempimento e chiusura per alimenti liquidi, cosmetici, prodotti chimici e farmaceutici.

Tuttavia vi è anche particolare attenzione alla progettazione di linee di riempimento complete.

Non mancano poi lavori di montaggio e messa a punto, fornitura di pezzi di ricambio e prestazione di servizi.

Infine i riordinatori di bottiglie Breitner sono in grado di lavorare una gamma più ampia di contenitori di forma e dimensioni diverse.

Azienda italiana con sede anche in New Jersey, USA, Brevetti CEA si concentra sul settore dell’industria farmaceutica, attraverso la produzione di sistemi di ispezione all'avanguardia per prodotti farmaceutici iniettabili.

BREVETTI C. E. E. A. offre una gamma completa di macchine automatiche per l'ispezione di prodotti farmaceutici iniettabili contenuti in siringhe, fiale, fiale, flaconi, cartucce e flaconi, ma anche una selezione di soluzioni di ispezione semiautomatica.

CARIBA

Azienda italiana che opera nel settore farmaceutico e che si occupa della produzione di macchine lavatrici, tunnel di sterilizzazione, riempitrici di ampolle e altro.

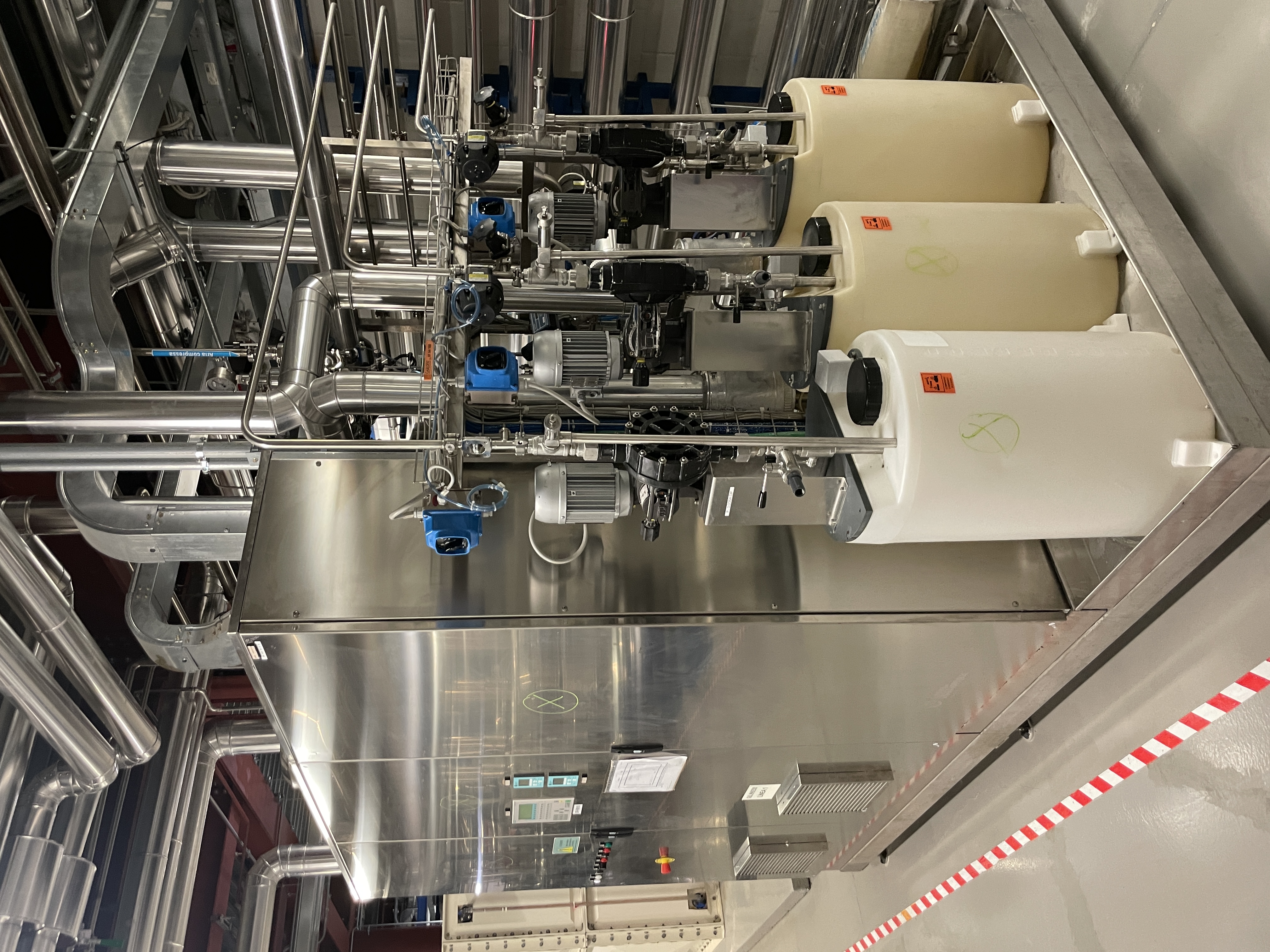

CONCEPT fornisce tecnologia farmaceutica secondo gli standard GMP ad aziende farmaceutiche, aziende produttrici di principi attivi, aziende biotecnologiche e farmacie ospedaliere. L'attenzione si concentra sugli impianti per il trattamento dell'acqua (WFI, Aqua Purificata) e sulla tecnologia sterile per la produzione di soluzioni per infusione e iniezione.

Cadmach, leader di mercato, è specializzata nella produzione di attrezzature per la compressione di compresse farmaceutiche.

Tuttavia le Tablet Presses Cadmach possono essere utilizzate anche in altre industrie, ad esempio per comprimere materiali diversi come sali, detergenti e metalli.

Oltre al settore farmaceutico infatti, Cadmach dà molta importanza anche all'industria relativa alla pasticceria, all'elettronica e a vitamine e nutraceutici.

Azienda statunitense che opera nel settore farmaceutico e che si occupa della produzione di capsule innovative.

Capsulgel CFS

Azienda tedesca fondata nel 1879 sempre concentrata sul settore del confezionamento, producendo nel tempo singole macchine, ma anche linee complete adatte a tale scopo.

I principali campi su cui verte il suo lavoro sono l'industria farmaceutica, cosmetica, alimentare e non alimentare.

Per quanto riguarda la sua produzione sono rilevanti le sue astucciatrici, che possono essere accompagnate da componenti aggiuntive quali etichettatrici, stampanti o lettori di codici. Inoltre sono importanti anche gli imballaggi in film, gli imballaggi destinati alle casse ed i palettizzatori.

Convel

Criofarma

DF

Azienda italiana che opera nel settore farmaceutico e che si occupa della produzione di autoclavi di sterilizzazione, forni per depirogenazione e lavatrici.

Diosna venne fondata l’ 1 Agosto 1885 da Friedrich Dierks e Julius Möllmann a Osnabrücker; ha tutt’ora sede in Germania e presenta come sua filiale IsernHäger GmbH & Co. KG.

Con alle spalle 130 anni di esperienza DIOSNA sta agendo con successo in due diverse aree di business:

Macchine per l'industria alimentare e Macchine per l'industria chimica e farmaceutica.

Nel campo farmaceutico Diosna si concentra prevalentemente su processi di Miscelazione, granulazione, rivestimento ed essiccazione.

ELGA

ENFLEX

Eckert&Wellmann

Nata nell’immediato secondo dopoguerra, Eisai è una casa farmaceutica leader a livello mondiale nel settore Ricerca e Sviluppo con sede centrale in Giappone.

Offre prodotti innovativi in diverse aree terapeutiche in cui esistono molteplici esigenze, come l’oncologia e la neurologia, al fine di migliorare l’accesso ai vari farmaci necessari.

Elettracqua è stata fondata nel 1966.

L'attività è focalizzata principalmente sul segmento industriale, con la progettazione e realizzazione di impianti per il trattamento primario delle acque.

Elettracqua è oggi un'azienda leader nella fornitura di sistemi puri e ultrapuri per diversi segmenti industriali ad alta tecnologia, come l'industria farmaceutica, le applicazioni biotecnologiche, la fabbricazione di microelettronica/semiconduttori, la produzione di energia elettrica, le aziende cosmetiche.

Engelhard

Fondata nel 1951 in Germania, Erweka è uno dei principali produttori internazionali di apparecchiature di prova per l'industria farmaceutica e biologica, ma anche per laboratori di ricerca e di prova e per le università di tutto il mondo.

Tra i vari prodotti di cui si occupa vi sono tester e sistemi di dissoluzione o per misurare flusso, friabilità, densità, etc...

Azienda italiana che opera nel settore farmaceutico e che si occupa della produzione di macchine termoformatrici per fiale, flaconi, siringhe, supposte, ovuli e blister.

Azienda italiana che opera nel settore farmaceutico e che si occupa della produzione di macchine di sterilizzazione, lavaggio, biodecontaminazione, depirogenazione e di test di sterilità.

Ha sede a Schwarzenbek vicino ad Amburgo, ma possiede filiali in altri undici paesi: Cina, Belgio, Brasile, Inghilterra, Francia, Francia, India, Messico, Singapore, Spagna, Stati Uniti d'America.

Concentrando la sua attività nell'intero processo produttivo, all’interno della sua produzione vi sono soprattutto presse per compresse, macchine per il riempimento di capsule, ma anche strumenti per il confezionamento, componenti per il formato e attrezzature di processo.

FItzMill

Azienda statunitense che opera nel settore farmaceutico, alimentare e chimico, e che si occupa della produzione di macchine per la lavorazione di polveri.

Faster

Faster S.r.l.

Azienda svizzera che opera nel settore farmaceutico e che si occupa della produzione di macchine per gel medicali e di dispersione di polveri in liquidi.

Biacore

Azienda italiana che opera nel settore farmaceutico e che si occupa della produzione di macchine per compresse e per la gestione di prodotti sottoposti a fermentazione, liofilizzazione, separazione o contenimento.

Azienda svedese che opera nel settore farmaceutico e che si occupa della sterilizzazione di materiali ad uso farmaceutico ed ospedaliero.

GF

GIMAT

Azienda svedese che opera nel settore farmaceutico e che si occupa della produzione di macchine per inserire compresse in tubi rigidi.

Azienda italiana fondata nel 1970 da Renato Grandi, è specializzata nella progettazione e produzione di macchine automatiche per il confezionamento e l'imballaggio.

Si specializza nella produzione di macchinari come: Astucciatrici, Banderuolatrici, Formatrici, Incartonatrici, Linee di conteggio e confezionamento e Linee di Confezionamento per Caffè, Prodotti monouso.

Inoltre, in caso di particolari richieste specifiche, produce macchinari di vario tipo come: Formatrice per vassoi, macchine per il controllo qualità ad esempio di bicchieri, palletizzatori, linee per capsule e linee per il pane e per la pasticceria.

Gabler

Gesete

La Calhène

Fondata da Werner Glatt nel 1954 e con sede a Binzen, in Germania, Glatt presenta tra le sue filiali la Glatt Air Techniques Ing. e la Glatt Pharmaceutical Services.

Si tratta di un’azienda leader di mercato nei sistemi di raffinazione e lavorazione delle polveri.

Offre soluzioni integrate: dalla produzione primaria di particelle, alla raffinazione, fino alle compresse finite e supporta i clienti nei settori farmaceutico, alimentare, ma anche per quanto riguarda mangimi e chimica fine, attraverso soluzioni di processo innovative.

Fondata l’11 Aprile 1980 da Horst Groninger, l’azienda si concentra sulla progettazione di macchine personalizzate per l'industria farmaceutica, cosmetica e della salute dei consumatori.

Per quanto riguarda il settore farmaceutico, principale protagonista è la tecnologia per la lavorazione di prodotti farmaceutici in fiale, siringhe, cartucce e flaconi per collirio e spray nasali; nella cosmetica, invece, vi è una grande concentrazione sulla cura del corpo e dei capelli, attraverso la produzione di creme, trucco, profumi, fragranze, cura del colore e smalto per le unghie.

Azienda tedesca che opera nel settore farmaceutico e che si occupa della produzione di macchine per il confezionamento di compresse, capsule, fiale, ampolle, siringhe, bottiglie e tubi.

HERMA

Hamo

HAPA

Azienda tedesca che opera nel settore farmaceutico e che si occupa della produzione di macchine riempitrici di liquidi e di capsule.

Harro Höfliger sviluppa e produce macchine per l'imballaggio, linee di produzione e soluzioni chiavi in mano.

Huber

ILINOX

ILPRA

IMA è leader mondiale nella progettazione e produzione di macchine automatiche per il processo e il confezionamento di prodotti farmaceutici, cosmetici, alimentari compresi i latticini, tè, caffè e tabacco.

Il gruppo IMA si estende in circa 80 paesi con la sua rete di vendite e uffici di rappresentanza.

Nella sua vasta attività, IMA sviluppa numerose soluzioni destinate ai vari settori di cui si occupa; ad esempio, per quanto riguarda il settore farmaceutico, offre tecnologie per la dosificazione, lavorazione asettica, riempimento e liofilizzazione, oltre che blisteratrici, contatori di capsule e compresse, riempitrici di tubi, astucciatrici e soluzioni complete di fine linea.

In campo alimentare invece, vengono offerte macchine avvolgitrici (ad esempio per formaggio, burro, margarina, margarina etc), macchine di riempimento per sacchetti, oltre che macchine di riempimento e saldatura per tazze e vaschette preformate, soluzioni di astucciatura e fine linea.

L'azienda offre anche macchinari per la manipolazione, dosaggio, miscelazione, granulazione o compressione di polveri e tecnologiche per assemblaggio e smontaggio.

IMA BFB venne fondata nel 1974 e fa parte del gruppo IMA; ha una lunga tradizione nella progettazione e produzione di macchine per il fine linea e il confezionamento secondario.

Le sue macchine confezionatrici, incartatrici, incartonatrici, palettizzatori e depalettizzatori coprono un'ampia gamma di velocità e si rivolgono ai seguenti mercati: dolciario, farmaceutico, caseario e alimentare, tè, caffè e bevande e cura della persona.

Per quanto riguarda il settore farmaceutico l’azienda vanta una vasta esperienza nel trasferimento, nella formatura, nell’incollaggio e nel movimento ad alta precisione di fiale, cartoni o bottiglie.

IMA SAFE è parte del gruppo IMA e offre linee complete di confezionamento primario e secondario per l'industria farmaceutica, nutraceutica e cosmetica.

La sua produzione riguarda macchinari quali astucciatrici, riempitrici e confezionatrici; Tuttavia IMA Safe vanta, inoltre, la più ampia gamma di soluzioni per blister sul mercato, dagli studi clinici e soluzioni di confezionamento a vassoio altamente personalizzate alle blisteratrici dotate di grande velocità.

Azienda operante nel settore farmaceutico che entra a far parte del gruppo IMA negli anni 80.

IMA Libra

IMA Swiftpack

Zanasi è un'azienda acquisita negli anni '80 dal gruppo IMA, all'interno del quale le sue macchine di riempimento per capsule furono le prime ad avere successo.

Grazie ai suoi macchinari, è in grado di dosare polveri, pellet, compresse, microcompresse e liquidi in capsule di gelatina dura, a seconda della configurazione della macchina e dei dosatori installati; la caratteristica distintiva di queste macchine, inoltre, è la facilità d'uso, che viene molto apprezzata.

IMPACK

IPM

Azienda tedesca che opera nel settore farmaceutico e cosmetico e che si occupa della produzione di macchine riempitrici e confezionatrici.

Idroinox

Inoxycal

Ishida

Italproject

K-TRON SODER

Azienda tedesca fondata nel 1875 a Berlino e successivamente ricollocata a Colonia, nel 2013 entra a far parte del gruppo Romaco.

Si specializza nella produzione di macchinari finalizzati all'industria farmaceutica, cosmetica, alimentare e chimica e la sua produzione riguarda principalmente macchine comprimitrici per compresse; si possono infatti trovare:

- Presse per compresse ad alte prestazioni con sistema di bagnatura integrato;

- Presse a torretta standard;

- Macchine da laboratorio a corsa singola per applicazioni di ricerca e sviluppo.

Azienda tedesca che opera nel settore farmaceutico e che si occupa della produzione di macchine per compresse.

Azienda tedesca che opera nel settore farmaceutico e cosmetico e che si occupa della produzione di macchine riempitrici e confezionatrici.

L’azienda tedesca è un produttore di materie plastiche e i suoi prodotti sono suddivisi in tre aree di competenza: prodotti alimentari e di consumo, prodotti farmaceutici e dispositivi medici.

Klöckner Pentaplast è un leader globale nel settore dell'imballaggio rigido e flessibile, soluzioni speciali per film, che serve, tra gli altri, i mercati farmaceutico, dei dispositivi medici, alimentare, delle bevande e delle carte.

kmpt

Azienda tedesca che opera nel settore farmaceutico e che si occupa della produzione di macchine per processi speciali, dalla polvere alla compressa rivestita.

LAB EQUIPMENT bioMérieux

Azienda italiana che opera nel settore farmaceutico e cosmetico e che si occupa della produzione di turboemulsori, mescolatori e altre macchine.

Azienda tedesca che opera nel settore farmaceutico e che si occupa della produzione di macchine per la depurazione dell’acqua.

LIMITEC

Lighthouse

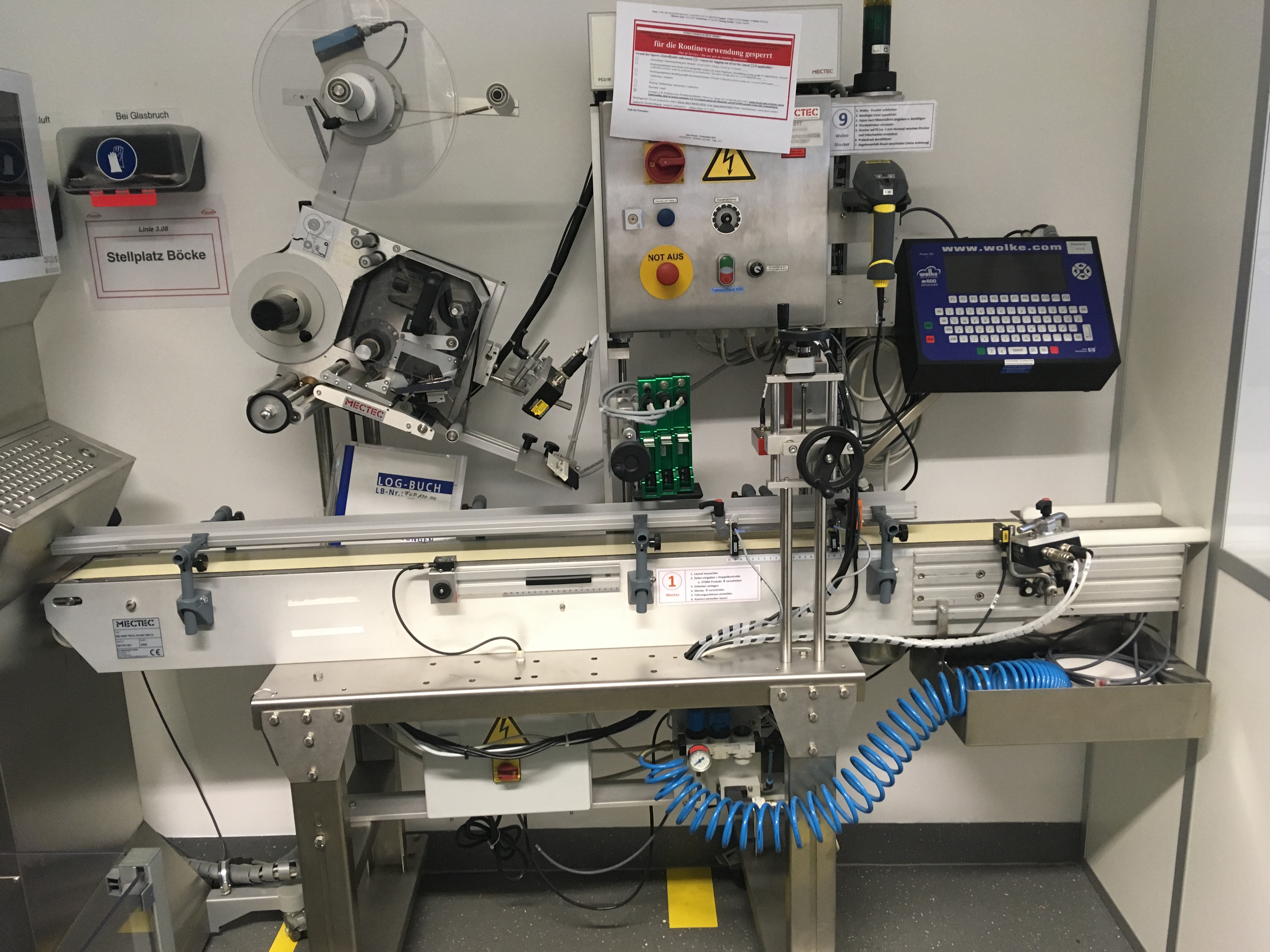

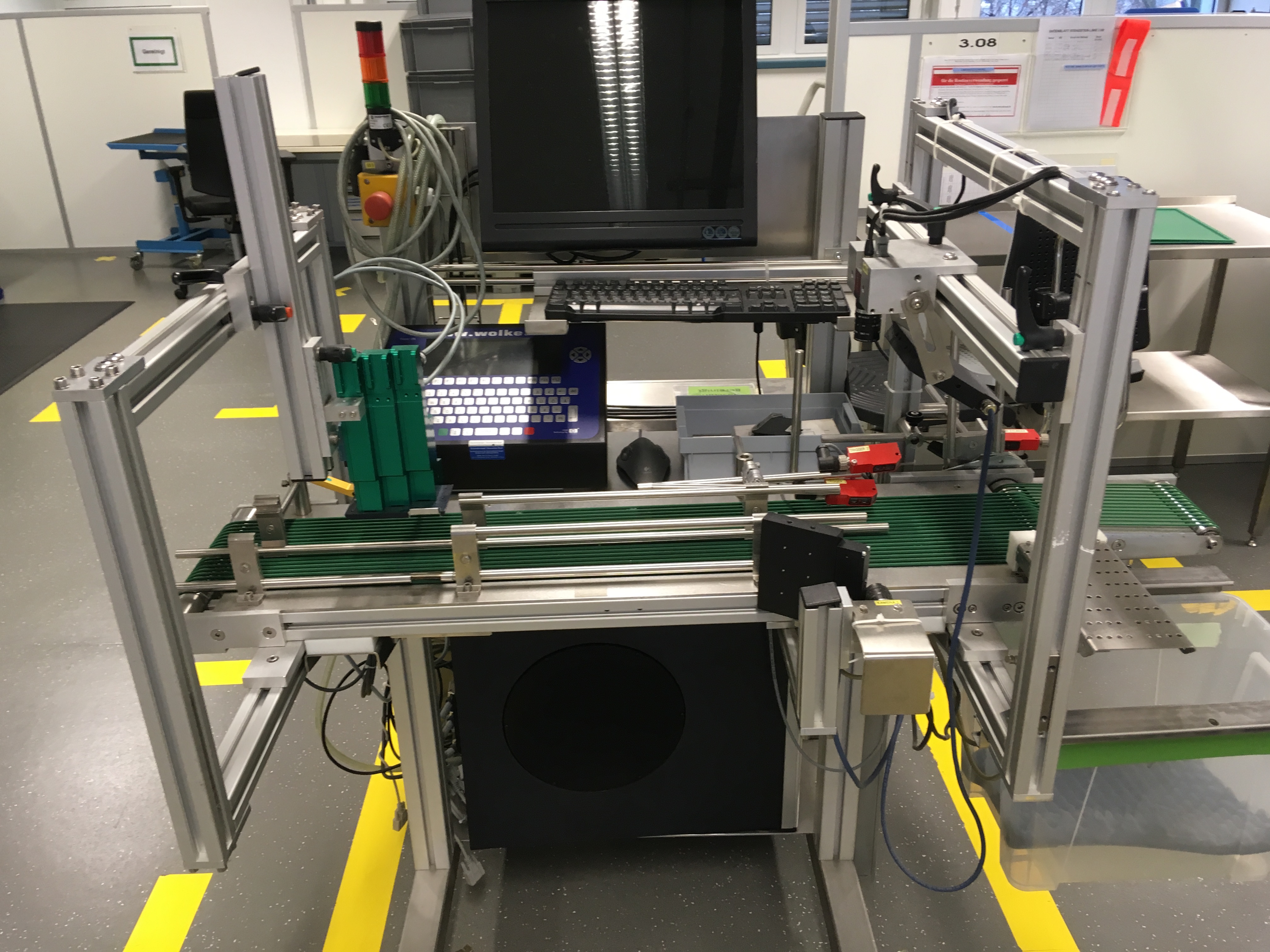

Logopak

Fondata nel 1938 a Paderborn, sua posizione attuale, offre sistemi e servizi parziali di alta qualità per applicazioni di processo in vari settori nel campo della miscelazione, granulazione, rivestimento, essiccazione, reazione e processi correlati.

La sua attività riguarda principalmente i campi dell’industria chimica, cosmetica, metallurgica, alimentare, farmaceutica; dunque all’interno della sua produzione spiccano soprattutto miscelatori verticali ed orizzontali, macchinari per l’asciugatura a contatto ed a letto fluido, granulatori orizzontali e verticali, tecnologie di reazione e per il riverstimento.

Azienda italiana che opera nel settore farmaceutico e che si occupa della produzione di macchine riempitrici e tappatrici per liquidi e polveri.

Fondata nel 1974 da Massimo Marchesini, l’azienda ha sede in Italia, ma può contare su una vasta rete di società estere e uffici di rappresentanza in oltre 68 paesi.

Entrando nel settore del packaging, Marchesini Spa raggiunge un notevole successo grazia alla sua amplia produzione di macchinari e linee di confezionamento complete, destinati all’industria farmaceutica e cosmetica; nella sua attività infatti vi sono macchine per bottiglie, flaconi, fiale, siringhe e capsule monouso, sistemi di imballaggio in blister, tubo rigido, stick pack, strip e bustine, e ancora etichettatrici, confezionatrici, incartonatrici, sistemi di pallettizzazione, riempitrici e tappatrici per fiale. Inoltre vengono anche integrate soluzioni di alimentazione robotizzate.

Mear

L’azienda italiana MG2, fondata tra gli anni 60 e gli anni 70, si specializza negli anni nel settore farmaceutico, cosmetico ed alimentare, portando la sua attività fin da subito a livello internazionale.

Nel 1997, dopo 30 anni di attività focalizzata sul settore delle capsule filler, MG2 ha deciso di ampliare la propria gamma di prodotti al settore del packaging, acquisendo così maggiori competenze nella progettazione di macchine confezionatrici, come ad esempio: macchine blisteratrici, astucciatrici, macchine formatrici e riempitrici per scatole e vassoi, incartonatrici verticali e orizzontali, pallettizzatori, sistemi di serializzazione per fardelli, bottiglie e cartoni.

MHT Machinery

Manesty, operante in ambito farmaceutico, è oggi uno dei leader nella fornitura di comprimitrici e macchine di rivestimento per compresse.

Nel 2011 Bosch acquisisce Manesty Ltd dalla OYSTAR Holding GmbH.

Matrix

Mengibar

Strumenti per l'ispezione prodotti

Per il controllo qualità e i processi di rivelazione contaminanti

Millipore

Muller

Multipack è un’azienda in grado di fornire soluzioni semplici e competitive in tutti gli ambiti del packaging, settore in cui opera dal 1985, confezionando, etichettando e imballando prodotti: da quelli da forno ai componenti elettronici, dagli esplosivi ai surgelati.

Si specializza nel campo agroalimentare e all'interno della sua produzione si trovano Confezionatrici per film termoretraibile

Confezionatrici orizzontali e verticali, etichettatrici automatiche e stampanti/applicatori/software per etichette, soluzioni Barcode, marcatori a getto d’inchiostro e per cartoni, dosatori, bilance, sistemi di controllo peso, metal detector, sistemi di movimentazione, rulliere, nastri trasportatori e nastratrici automatiche, fasciabancali, fardellatrici.

Multivac

NUOVA OSAR

L‘azienda iniziò la sua attività negli anni '70 a Firenze con una produzione principalmente destinata a macchine lavatrici e per la sterilizzazione di flaconi.

Oggigiorno Neri si specializza nella produzione di macchine etichettatrici con diverse strutture, utilizzate su una vasta gamma di prodotti e linee: fiale, cartoni, confezioni di bottiglie, mascara, rossetto e contenitori cosmetici in un'ampia varietà di forme e dimensioni, per velocità medie e alte.

L’acquisizione di Neri da parte del Gruppo Marchesini, venne formalizzata ed ufficializzata nel 2008.

Fondata nel 1977, l'azienda italiana Nicomac è il leader di mercato dei sistemi modulari per camere bianche per l'ambiente GMP e per l'industria farmaceutica, sanitaria e delle scienze della vita.

Oltre alla progettazione e alla produzione di camere bianche, nella sua attività vi è anche una grande produzione di sistemi di filmatura e confettatura, miscelatori e granulatori, essiccatori a letto fluido, mulini calibratori, comprimitrici e isolatori.

Nikka Densok

Novinox

O.ZA.F

O'Hara

OLI

OMAR

Dal 1950 La Pago opera nel settore dello sviluppo, produzione e vendita di etichettatrici automatiche, di impianti di etichettatura, di software di stampa di etichette e soluzioni di rete. Produce e commercializza etichette autoadesive, decorative di alta qualità.

Si tratta di etichette destinate ad esempio a flaconi e a bottiglie, diversificate in etichette autoadesive decorative, multifunzione e informative.

PALL

PALMA

Azienda italiana che opera nel settore farmaceutico e che si occupa della produzione di macchine riempitrici, tappatrici ed etichettatrici.

Panasonic Healthcare

Partena alla fine degli anni '50 inizia a cimentarsi con la formatura di materiali plastici per il confezionamento farmaceutico, fa parte del gruppo CAM, per la quale produce blisteratrici.

Le macchine di confezionamento principali riguardano compresse, capsule, fiale e siringhe.

PennTech Machinery Corporation è stata fondata nel 1992.

Oggi PennTech è l'unico marchio negli Stati Uniti a produrre linee complete per la lavorazione asettica delle fiale e la sua specialità è l'applicazione a bassa o media velocità (inferiore a 200vpm), anche se offre anche molte macchine che superano i 400vpm.

La sua attività si concentra principalmente sulla produzione di Rondelle per fiale, caricatori di tunnel, tunnel di depurazione, riempitivi asettici, macchine tappatrici, rondelle esterne per fiale, attrezzatura di caricamento liofilizzatore, caricatori e attrezzatura periferica.

Nel 1888 Emil Pester la fondò in Sassonia (Germania) con il nome di Emil Pester Platinenfabrik, la quale, in seguito alla morte dello stesso, venne presa in mano dal figlio Karl Hermann Pester.

Si sviluppa notevolmente negli anni 90 e nel 2005 presentò una nuova generazione di macchinari secondo il modello del design modulare, con l’introduzione del “Pac Robot”.

Negli anni a seguire la Pester venne a contatto con il settore delle biotecnologie e della cosmetica.

Da oltre 45 anni stabilisce tendenze nel packaging farmaceutico e cosmetico di fine linea dall'avvolgimento del film, all'imballaggio delle scatole, fino alla pallettizzazione.

Oggi, la pester pac automation si colloca tra le aziende leader del settore. Oltre 8. 000 macchine e linee Pester stanno dimostrando la loro intelligenza ogni giorno presso le multinazionali di tutto il mondo.

Pharmatech ha una straordinaria esperienza nella progettazione, costruzione e validazione di progetti di qualsiasi dimensione e tipologia nei settori farmaceutico, biotecnologico e sanitario.

All'interno della sua produzione si possono trovare essiccatoi per la ricerca, essiccatori di congelamento a vassoio avanzato LyoPro, accessori per liofilizzatori, fermentatori e bioreattori, camere bianche.

Ponzini

Prb è un'azienda italiana che si occupa di produzione, assemblaggio e commercializzazione di macchine automatiche di fine linea per il Packaging.

La sua attività riguarda la produzione di incartonatrici, avvolgitrici, palettizzatori e accumulatori, finalizzate ai settori alimentare e delle bevande, ma anche al packaging di caramelle e tabacco.

Prodima

Azienda tedesca che opera nel settore farmaceutico e che si occupa della produzione di macchine riempitrici, tappatrici ed etichettatrici.

L'azienda RBP Bauer, è, da più di 35 anni, leader di mercato nella costruzione di macchine deblisteratrici, finalizzate quindi allo svuotamento meccanico dei blister farmaceutici.

Tale processo porta alla produzione di macchinari che permettono un recupero efficace e affidabile del prodotto dai nastri blister difettosi.

Essa fa parte del gruppo italiano Sph Group s.r.l.

Romaco Pharmatechnik presenta come sue filiali Romaco S.r.l., Romaco Innojet GmbH, medipac AB, Romaco North America Inc.

Nata nel 1989, sviluppa, produce e commercializza nell’ ambito dell’ industria farmaceutica e tra le macchine trattate vi sono granulatori, macchinari destinati al packaging (confezionamento), al rivestimento e al riempimento di tubi per compresse, ma anche blisteratrici, astucciatrici, riempitrici di liquidi, dosatrici di polvere, oltre che presse per compresse e attrezzature di fine linea.

Rommelag venne fondata nel 1964 e ha sede a Buchs.

Grazie alle sue macchine l’azienda è leader mondiale nel riempimento asettico di liquidi e semisolidi.

Gli impianti lavorano con la tecnologia blow-fill-seal (BFS) inventata da Rommelag: si tratta di un procedimento che in un solo ciclo di lavoro permette la creazione sterile, il riempimento asettico e la chiusura ermetica di contenitori di plastica.

I suoi macchinari vengono destinati principalmente all’industria farmaceutica, chimica e alimentare.

Azienda italiana che opera nel settore farmaceutico e che si occupa della produzione di macchine confezionatrici.

RS Pack

Riebsam

Romaco Macofar è un’azienda specializzata nel settore farmaceutico e cosmetico e pone particolare attenzione al dosaggio ed al riempimento di liquidi, polveri e granuli farmaceutici.

Per quanto riguarda il settore farmaceutico inoltre, i suoi macchinari risultano essere adatti sia nell’ambito della medicina umana, sia in quello della medicina veterinaria.

Nella sua attività offre soluzioni quali: Macchine per il riempimento asettico e non asettico di liquidi e polveri, Riempitrici di capsule, Apparecchiature di lavaggio per bottiglie e fiale, Tunnel di depirogenazione per bottiglie, e fiale, Tappatrici, Concetti di flusso laminare.

Azienda tedesca che opera nel settore farmaceutico e che si occupa della produzione di macchine blisteratrici.

Rotary

R.Deckert è un'azienda tedesca che concentra la sua attività nel settore farmaceutico e cosmetico.

La sua produzione riguarda il riempimento e confezionamento di liquidi, paste o compresse e capsule, oltre che la tappatura e l'etichettatura.

Dunque, tra le macchine prodotte, prevalgono tappatrici, riempitrici ed etichettatrici per liquidi e compresse.

Azienda italiana che opera nel settore farmaceutico e che si occupa della produzione di macchine per supposte.

Azienda tedesca che opera nel settore farmaceutico e che si occupa della produzione di macchine ispezionatrici.

Skinetta Pac-Systeme si specializza nel packaging, attraverso una linea di macchinari propri del settore, e nel 2007 viene acquisita dall’azienda tedesca Christ Packing Systems GmbH & Co.

SMEG

Stilmas fa parte del Gruppo Masco e sviluppa progetti complessi e di ampio respiro mettendo a frutto oltre 60 anni di esperienza nella realizzazione di sistemi completi di generazione, stoccaggio e distribuzione di Sistemi di Clean Utilities (Acqua Purificata, Acqua per Iniezione, Vapore Pulito) per l'industria farmaceutica e biotecnologica.

I generatori di vapore puro Stilmas sono in grado di risolvere qualsiasi problema di sterilizzazione di apparecchiature farmaceutiche e linee di processo.

Il Gruppo Sartorius è uno dei principali partner internazionali dell'industria biofarmaceutica e del settore della ricerca, che aiuta gli scienziati e gli ingegneri biotecnologici di tutto il mondo a sviluppare e produrre farmaci.

Si concentra prevalentemente sull' industria biofarmaceutica, chimica, alimentare e delle bevande.

Dai materiali di consumo e sistemi di purificazione dell'acqua di laboratorio alla tecnologia di pesatura leader del settore, le sue soluzioni includono anche la gestione dei liquidi, la fermentazione, la filtrazione e la gestione dei fluidi.

Schedio

Schmucker S.r.l.

Schubert-Pharma

Schuberth

Seefried

Sejong

Setpack

Steril Germany

Fondata nel 1989 nel lago di Como (Italia), Steriline è produttrice a livello europeo che si specializza in linee per la lavorazione asettica di prodotti iniettabili prevalentemente a favore del settore farmaceutico.

In particolare si concentra sulle applicazioni meccaniche e robotiche per lalavorazione asettica di prodotti tossici o non tossici, liquidi o in polvere, in fiale,amplificatori, cartucce o siringhe.

All’interno della sua produzione trovano priorità attrezzature che vanno dalle lavatrici, ai tunnel di depirogenazione, alle macchine di riempimento e capping, macchine per la decontaminazione esterna e sistemi di barriera come LAF, oRABS, cRABS e Isolatori.

STIWA

La TGM è un’azienda italiana che da oltre 30 anni progetta e produce macchine riempitrici automatiche per il riempimento e la tappatura dei tubi in alluminio, polietilene, polistirolo o laminati e astucciatrici alternate a movimento alternato o continuo.

Riempitrici per riempire prodotti, quali tubi in cartone, ma anche a bottiglie, fiale, cartucce, siringhe e dispenser. Macchine singole macchine o linee di riempimento complete per l’industria cosmetica, farmaceutica, chimica ed alimentare.

L’azienda è parte integrante del Gruppo Marchesini dal 1996.

Già operanti nel mondo delle macchine per il confezionamento Tonazzi ha inoltre sviluppato una gamma complementare di macchine automatiche finalizzate al riempimento ed alla chiusura per vasi, mascara e rossetti a bassa, media e alta velocità, ma anche per il riempimento di tubi e per il conteggio di compresse, pillole e capsule.

Dunque i settori su cui si concentra l’azienda sono quello farmaceutico e cosmetico.

Tekno Convey

Tenco è in grado di produrre attrezzature e soluzioni nel food e beverage, nella cosmetica, nella farmaceutica e nella chimica oltre a soluzioni di automazioni da integrare all’interno di linee di produzione industriali.

Thermo Scientific

ThermoTEC

L’azienda tedesca Uhlmann nasce nel 1948.

Sviluppa e progetta la sua prima macchina nel 1956: si tratta di una macchina per strip.

Nel 1963 entra a far parte dell’azienda il figlio Friedrich, e vengono costruite le prime macchine di confezionamento per l’industria farmaceutica.

Nascono negli anni 70 le blisteratrici della serie UPS, che sono ancora tutt’oggi delle macchine flessibili e versatili apprezzato in tutto il mondo.

Negli anni 80 Uhlmann inizia a costruire anche astucciatrici da abbinare con le sue blisteratrici.

Oggi l’azienda propone blisteratrici e astucciatrici sempre più veloci e più compatti.

Uhlmann è uno dei massimi produttori di macchine di confezionamento per l’industria farmaceutica e nutraceutica.

Vetraco progetta, realizza e fornisce macchinari per la produzione, il confezionamento e l'assemblaggio di prodotti di cosmetica colorata da 40 anni.

Tuttavia con il tempo si è dedicata anche all’ applicazione nei settori parafarmaceutico, dei reagenti per test clinici, nell'assemblaggio di packaging cosmetico, di componenti meccaniche ed elettriche, nell'automotive.

Offre linee su misura, dal prototipo fino alla linea di produzione automatica.

Volpak nasce nel 1979 a Barcellona, in Spagna, come costruttore di macchine di confezionamento orizzontali form-fill-seal (note anche come HFFS) per l'industria farmaceutica e alimentare.

10 anni dopo, inizia a produrre imbustinatrici verticali.

Nel 1995 Volpak è stata la prima azienda a sviluppare una linea completa composta da un’imbustinatrice, un'astucciatrice e una incartonatrice.

Nel 2001 Volpak acquisisce Enflex, costruttore spagnolo di imbustinatrici orizzontali, conosciuto in tutto il mondo.

Oggi Volpak è uno dei leader mondiali e offre un'ampia gamma di imbustinatrici HFFS per l'industria farmaceutica, alimentare, nutraceutica, cosmetica, bevande, personal care, etc.

Fa anche parte di COESIA, un gruppo di aziende industriali specializzate in soluzioni packaging, che comprende più di 9.000 dipendenti, 21 aziende e 87 stabilimenti produttivi in 38 paesi.

Watson-Marlow

Wima

Fondata negli anni 30 da Andrè Zalkin a Parigi, l’azienda ha tutt’ora sede in Francia.

Zalkin è specializzata nella progettazione, produzione e messa in servizio di macchine tappatrici su misura ad una grande varietà di velocità e per vari settori industriali come l’industria relativa alle bevande ferme e gassate, ovvero l’attività principale dell'azienda, ma occupandosi anche del settore alimentare, cosmetico, farmaceutico e dell’industria di prodotti chimici.

Zanchetta, società attiva nella produzione di macchine per la movimentazione e granulazione delle polveri farmaceutiche, nel 2007 entra a far parte del gruppo IMA.

Z Molkom

Zweckform

enercon

kmpt

TECNinox