Descarga todas las máquinas usadas disponibles

Descarga todas las máquinas usadas disponibles

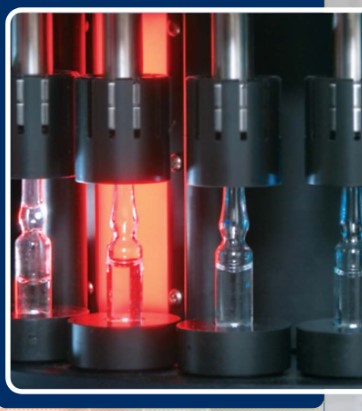

Máquina de control Leak test BOSCH tipo KLD 1041 para ampollas y frascos

Año: 2006 Máquina de prueba de sellado para recipientes de vidrio.

Máquina automática lineal para la inspección de ampollas, cilindros/cartuchos de inyección y botellas/ampollas de inyección, que controla cada contenedor en cuatro puntos de inspección mediante tecnología de alta tensión. El principio de ensayo se basa en la detección de la impedancia variable de un recipiente lleno con un líquido conductor eléctrico. Los recipientes se examinan para: fisuras y agujeros de alfiler; espesor de las paredes de vidrio insuficiente/puntas de las cúpulas demasiado finas; poros capilares; puntos de fusión que pierden, puntos de sellado y puntas del cuello de los viales; ausencia de llenado.

CARACTERÍSTICAS PRINCIPALES:

Se recomienda realizar la prueba de sellado del envase directamente después de la esterilización o la fusión.

La unidad está equipada con: sistema de transporte, cinta de alimentación, 4 estaciones de inspección de alta tensión (1-2 cuerpos de control y tip/seal, 3-4 controles básicos y cuerpo), visualización de los resultados, descarga de empuje transversal para los contenedores descartados, salida para los contenedores aceptados.

La unidad sólo trata de material de embalaje seco y limpio externamente. El transportador de entrada colocará los contenedores y los hará girar durante su recorrido a través de la hélice de entrada en posición horizontal.

Los campos de procesamiento y de salida dependen de cada contenedor, de la integración de la línea, etc.

Características: diseño de la máquina conforme a las GMP.

Rotación del contenedor para la inspección de toda la circunferencia.

Facilidad de uso.

Construcción en voladizo, sin vibraciones, paneles de acero inoxidable. Elementos de accionamiento incorporados en la carcasa de la máquina y protegidos. Max. seguridad de detección gracias a 4 puntos de prueba ajustables independientemente uno del otro.

Revisadora Seidenader

Modelo: V 90-AVSB/60-LP

0,8 Kw

230 V – 50 Hz

Revisadora de Viales Strunk Bosch KVL B06

Año de construcción: 1977

Máquina de inspección para botellas de tamaños 100-250-500 y 1000 ml

tamaños de envases: ø 49 mm, 100 ml; ø 66 mm, 250 ml; ø 78 mm, 500 ml; ø 95 mm, 1000ml

la velocidad de la máquina (máxima y nominal) depende del formato: 100 ml (máx.) 83 piezas / min, 5000 piezas / hora; 100 ml (nominal) 67 piezas / min, 4000 piezas / hora

250 ml (máx.) 83 piezas / min, 5000 piezas / hora; 250ml (nominal) 60 piezas / min, 3600 piezas / hora

500 ml (máx.) 67 piezas / min, 4000 piezas / hora; 500ml (nominal) 50pcs / min, 3000pcs / hora

1000 ml (máx.) 33 piezas / min, 2000 piezas / hora; 1000 ml (nominal) 20 piezas / min, 12000 piezas / hora

peso: módulo mecánico: 2100 kg, cada mesa giratoria: 280 kg

medidas de transporte (ancho x fondo x alto): 1700x3050x2110 mm

altura mínima desde el suelo: 150 mm ± 25 mm

ruido <75dB (A)

fuente de alimentación: 400V ± 10% 50 / 60Hz3Ph

Máquina de inspección visual de partículas de Eisai: AIM 587-2, de 2001.

Máquina de doble cara capaz de inspeccionar el nivel de los viales y detectar cuerpos extraños a velocidades de hasta 300 viales por minuto.

La máquina ha sido diseñada para ser insertada en todas las líneas de producción farmacéutica modernas.- Se han diseñado varias opciones del sistema de alimentación para satisfacer la mayoría de las demandas de los clientes.- La torreta principal de la máquina está equipada con 24 husillos. Cada envase se somete a una serie de inspecciones a lo largo del carrusel por medio de cámaras digitales CCD monocromáticas.- Cada estación de inspección consta de una cámara y su fuente de luz LED dedicada disponible desde la parte inferior o desde la parte trasera. - Todas las imágenes adquiridas se envían directamente al PC y se procesan mediante un sistema de visión específico. El contenedor se acepta si el PLC recibe todos los resultados de inspección como positivos. El sistema funciona con el SCADA Siemens WinCC. 11.

11. Inspección de ampollas con producción en curso en la torreta principal de la MCA 200

Tipo de máquina:

WILCOMAT R 24 MC/LFCN/HSA 02

Probador rotativo de 24 cabezales diseñado con 3 métodos de prueba

Frascos líquidos y liofilizados

10R y 20R

Por favor, proporcione los dibujos dimensionai de todos los formatos a probar

La máquina se diseñará para probar frascos de tamaño de 2ml a 100ml

Capacidad de prueba:

:frascos por minuto para 1 OR y 20R

La capacidad de prueba también es una función de la sensibilidad de prueba. La capacidad de prueba y la sensibilidad de prueba para formatos más grandes deben definirse en pasos adicionales.

Sensibilidad de prueba para CCIT: Se pueden detectar 1O µm o más para 1 OR y 20R, sujetos a ensayos de prueba con productos originales.

La sensibilidad de prueba para formatos más grandes debe definirse en pasos adicionales.

Calidad de prensado:

La calidad de prensado influirá en el rendimiento de la prueba, debido a la posible retención de aire en el prensado, causando falsos rechazos.

Los productos tienen que estar completamente secos en el exterior antes de llegar al probador.

Usando la válvula de aguja y el caudalímetro.

Detalles técnicos:

Conexión eléctrica: 3 x 440V, 60Hz,

TN-S (neutra! disponible), otras conexiones de alimentación bajo petición

Conexión de aire comprimido: 6 - 8 bar

Manejo del producto: operación en línea,

Manipulación de viales tubulares y moldeados

Opciones para la tabla de buffer con la operación de carga de la bandeja

Una pantalla grande, panel táctil de color! se utiliza como HMI. El software aplica 21 CFR parte 11. Hay varios tórtolos de comunicación disponibles para la transferencia de datos.

Máquina automática de detección de fugas en ampollas o viales Bosch KLD1042 de 2008

Diámetro de ampollas mín./máx.: 10 - 32 mm

Velocidad : 24.000 ampollas/hora hasta Ø 13 mm (ampolla de 3ml y 18.000 ampollas/hora hasta Ø 18 mm (ampolla de 5ml o vial de 4R)

Máquina de control de pruebas de fugas de la serie HDI NIKKA DENSOK DMI Verificación de pérdidas en ampollas de plástico y monodosis BFS Características de la máquina HDI Inspección al 100% mediante pruebas no destructivas de producción BFS 1-4 estaciones de inspección Velocidad de hasta 110 tarjetas/min Fácil cambio de medidas de formato Conformidad con 21 CFR Parte 11 sistema de alimentación automática Tira monodosis alimentada automáticamente en la cinta transportadora para su inspección en la secuencia temporal correcta mediante servomotor

Información general Estaciones de inspección 1 - 4 estaciones

Medidas máximas de la tira L110mm/W150mm

Capacidad: 6600/hora

Consumo de energía: 1KVA

Alimentación eléctrica: 200 ~ 480VAC, 50/60Hz, 3 fases

Entorno: Temperatura ambiente 10o ~ 35oC

Humedad ambiente: 20 ~ 80%

Conductividad del producto: 1,5μS (400 KΩ sopra)

Máquina de inspección Seidenader V90-AVSB para jeringas precargadas

Desde el sistema de alimentación, el producto se transporta a través de la cabina de inspección en un sistema de transporte de movimiento continuo o intermitente, consistente en un sistema de doble cadena equipado con rodillos blancos o negros. Cada rodillo gira sobre dos conjuntos de rodamientos de precisión. Los rodillos se apoyan entre cadenas de transporte dobles.

Existen varios sistemas de iluminación opcionales: Una fuente de luz blanca proporciona iluminación difusa desde detrás de los rodillos para permitir la inspección tanto contra un fondo blanco (fuente de luz) como contra un fondo negro (los rodillos) o viceversa para cumplir la normativa GMP.

Alternativamente, puede dispararse luz halógena muy concentrada a través del fondo o el hombro de los contenedores, para conseguir el "efecto Tyndall". Además de estos sistemas de iluminación, se dispone de espejos, una lente de aumento y filtros de polarización para optimizar la inspección y ayudar al operario.

El producto atraviesa la cabina de inspección por delante del operario. Esta disposición permite inspeccionar toda la superficie exterior del producto.

El producto rechazado se retira fácilmente a mano o mediante un sistema de rechazo automático accionado por sensores de infrarrojos.

El producto sale de la cabina de inspección, se coloca en posición vertical y se transfiere a distintos sistemas de descarga: mesas de acumulación o bandejas.

Operadores: uno.

Producción: máx. 150 objetos/min.

Construcción: acero inoxidable.

Modo de funcionamiento: continuo o intermitente (interruptor).

Tensión: 230 V, 0,8-1,4 kW, 50 Hz estándar (todas las tensiones deseadas son posibles).

Altura de trabajo: 900 mm ± 50 mm.

Dimensiones: aprox. 2300 x 1000 x 1700 mm.

Peso: aprox. 550 kg netos

Máquina de inspección Seidenader V90-AVSB para jeringas precargadas

Desde el sistema de alimentación, el producto se transporta a través de la cabina de inspección en un sistema de transporte de movimiento continuo o intermitente, consistente en un sistema de doble cadena equipado con rodillos blancos o negros. Cada rodillo gira sobre dos conjuntos de rodamientos de precisión. Los rodillos se apoyan entre cadenas de transporte dobles.

Existen varios sistemas de iluminación opcionales: Una fuente de luz blanca proporciona iluminación difusa desde detrás de los rodillos para permitir la inspección tanto contra un fondo blanco (fuente de luz) como contra un fondo negro (los rodillos) o viceversa para cumplir la normativa GMP.

Alternativamente, puede dispararse luz halógena muy concentrada a través del fondo o el hombro de los contenedores, para conseguir el "efecto Tyndall". Además de estos sistemas de iluminación, se dispone de espejos, una lente de aumento y filtros de polarización para optimizar la inspección y ayudar al operario.

El producto atraviesa la cabina de inspección por delante del operario. Esta disposición permite inspeccionar toda la superficie exterior del producto.

El producto rechazado se retira fácilmente a mano o mediante un sistema de rechazo automático accionado por sensores de infrarrojos.

El producto sale de la cabina de inspección, se coloca en posición vertical y se transfiere a distintos sistemas de descarga: mesas de acumulación o bandejas.

Operadores: uno.

Producción: máx. 150 objetos/min.

Construcción: acero inoxidable.

Modo de funcionamiento: continuo o intermitente (interruptor).

Tensión: 230 V, 0,8-1,4 kW, 50 Hz estándar (todas las tensiones deseadas son posibles).

Altura de trabajo: 900 mm ± 50 mm.

Dimensiones: aprox. 2300 x 1000 x 1700 mm.

Peso: aprox. 550 kg netos.

El WILCOMAT® R MC/LFC es un comprobador de fugas de tipo rotativo para productos BFS pequeños y grandes.

Las máquinas están diseñadas y construidas de acuerdo con las últimas directrices GAMP.

Los envases se introducen en la máquina mediante una cinta transportadora. Una estrella de alimentación

rueda de alimentación especialmente diseñada coloca los envases de forma continua en el rotor de prueba directamente debajo de una de las estaciones de prueba. Una vez colocados, las cámaras de prueba se cierran y sellan mediante un sistema mecánico accionado por levas.

Una vez selladas, una prueba de fugas patentada basada en el vacío detectará las fugas más pequeñas en cualquier parte de los envases analizando el vacío de prueba aplicado para detectar cualquier cambio a lo largo del tiempo. Un método especial de dos pasos garantiza la detección de fugas grandes en una fracción de segundo, evitando así la contaminación de las cámaras de prueba. Una vez superada con éxito la detección de fugas grandes, se detectan las fugas pequeñas.

Tras la prueba, los envases salen de la estación de prueba y vuelven a la cinta transportadora de salida. Sólo los envases que han superado las dos pruebas de fugas pueden continuar. Los envases con fugas se rechazan mediante un mecanismo de rechazo a prueba de fallos.

Máquina de inspección de la marca Brevetti CEA modelo A50/300 año de construcción 2009.

Los datos de la máquina son los siguientes:

Formatos: 1&2ml 10,75Ø Velocidad máxima 18000 ampollas en 1h.

5ml 14,75 Ø Velocidad máxima 18000 ampollas en 1h.

Estaciones de control: St. 0 cabezas burbuja/cosméticos

St. 1 partículas

St. 2 Partículas y nivel de llenado

St. 3 Quemador negro

St. 4 Partículas

Canales de salida: 2 salidas buenas

2 salidas malas

Documentación: Manual de instrucciones

Catálogo de piezas de recambio

Peso:2050 kg

Máquina de inspección

Peso: 500 kg ca.

Temperatura de trabajo +10°C / a +40°C

Humedad relativa: 5 - 95 % (sin condensación)

Nivel de ruido: 71 dB(A) (DIN 45635)

Requisitos eléctricos:

Alimentación 230 V~, 50 Hz, 1 fase

Consumo 1,0 kW (máx.)

Armario eléctrico IP 54

Requisitos de aire comprimido:

Conexión 1/4"

Presión: 6 bar (presión de trabajo)

4,5 bar (presión mínima)

Consumo: depende de la velocidad y de la tasa de rechazo

0% / Rechaza 0 l/min

100% / Rechaza 120 l/min

Materiales utilizados: Acero inoxidable

Aluminio anodizado

plástico negro POM

plásticos blancos POM

plásticos verdes LD-PE (s-grün)

revestimientos PTFE

correas de transmisión PUR

cinta transportadora PUR

cubierta PMMA (vidrio acrílico)

tubos flex., color Silicona, PUR

junta tórica, EPDM negro

ventosa Silicona

Empuñadura en estrella, tornillo moleteado PA

ruedecilla PA

Máquina de inspección de ampollas AIM 296 de Bosch

Máquina automática para la inspección de ampollas.

Año 2002

Via XXV Aprile, 8

21054 Fagnano Olona (VA)

Italia

Tel. +39 0331 1693557

email: inti@intisrl.it