Descarga todas las máquinas usadas disponibles

Descarga todas las máquinas usadas disponibles

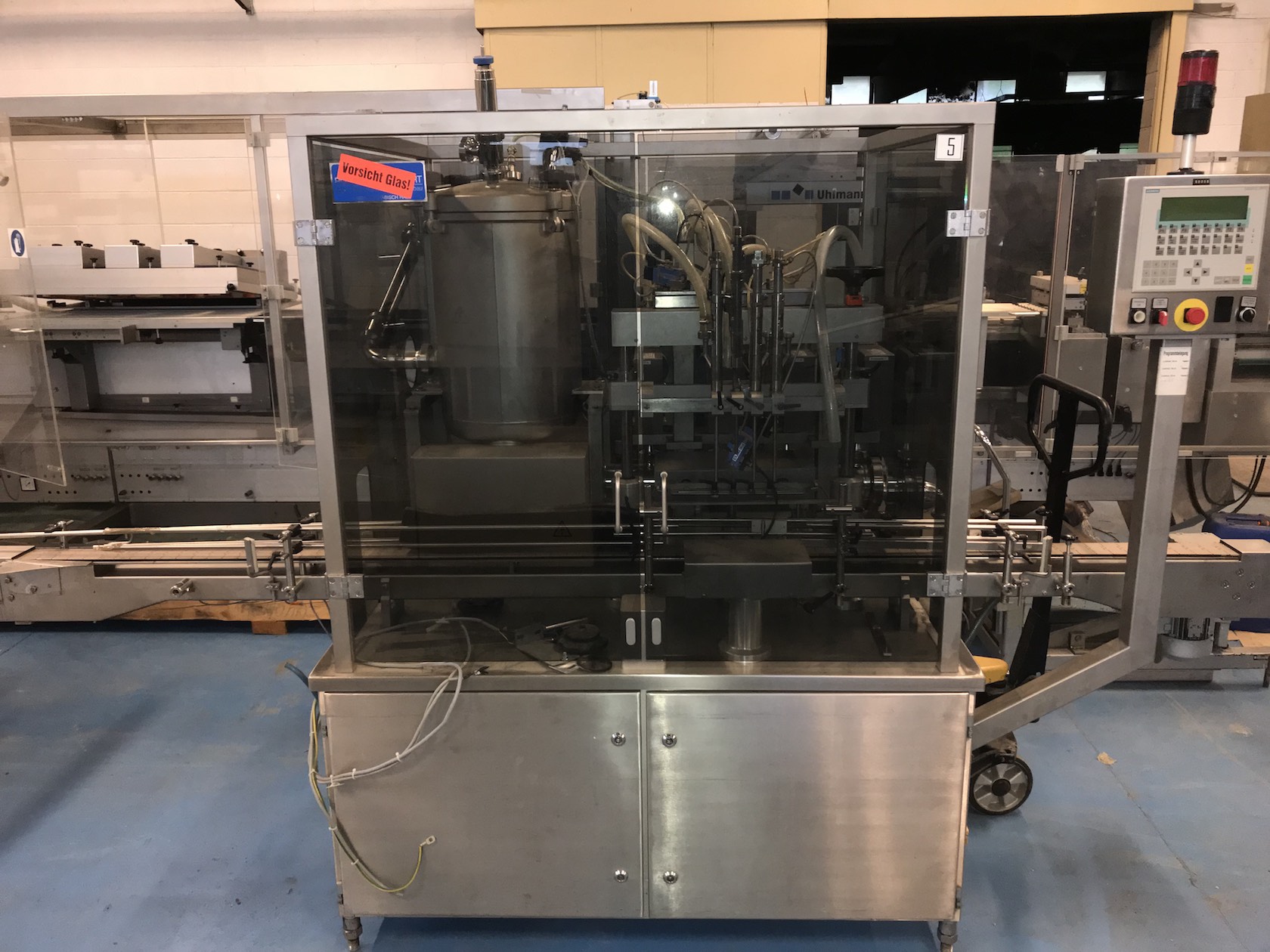

Llenadora de líquidos Rudolf Deckert MFM - 104 en línea con sistema de dosificación de flujo de micro flujo Emerson.

4 estaciones de llenado con 4 agujas neumáticas.

Recipiente de acumulación del producto.

Dosis ajustable desde el panel.

El monobloque F87 es una máquina automática de movimiento intermitente que puede realizar tres operaciones a la vez: un llenado volumétrico y dos cierres. Se pueden administrar productos acuosos, alcohólicos, azucarados, espumosos, viscosos. Se pueden introducir goteros, pipetas de vidrio o plástico, nebulizadores, tapones de goma normales o liofilizados. Puede aplicar tapones de rosca, tapones de presión, casquillos, PFP, etc.

El cárter y la mesa de la máquina, sobre la que se fijan todos los grupos operativos desde el interior, son de acero inoxidable AISI 304 y protegen las partes mecánicas de la infiltración de los productos tratados y del agua de lavado.

Las unidades operativas y sus soportes son de acero inoxidable AISI 304 y reciben su movimiento de un solo motor variador, obteniendo el doble propósito de relacionar, sin interrupción, la velocidad de la máquina con la velocidad de rotación del atornillado o cosido, y no disponer de motores eléctricos encima de las estaciones de trabajo, eliminando así fuentes de posible contaminación de los productos tratados.

La unidad de llenado volumétrico también se encuentra en el plano de la máquina y las jeringas (en vidrio o acero inoxidable) actúan verticalmente. Esta solución evita las tensiones radiales que suelen ser causa de roturas, reduce el desgaste y facilita el ajuste y la limpieza de las unidades de llenado.

Los grupos de cierre están diseñados para procesar todo tipo de tapones o tapones comúnmente utilizados en las industrias química, farmacéutica y cosmética y tienen ajustes simples y fáciles que reducen el tiempo de cambio de formato.

Una característica peculiar del grupo para la introducción de tapones o goteros es la posibilidad de girar el elemento de cierre durante la fase de introducción. Las ventajas de este sistema se manifiestan especialmente con tapones de goma blanda que, si se introducen sin rotación, tienden a salir de la botella.

El atornillado de las cápsulas se realiza en dos etapas: un husillo toma la cápsula, la lleva a la botella en la posición correcta y la pre-atornilla suavemente. En la siguiente estación, un destornillador lo aprieta respetando el par de apriete deseado.

Los alimentadores vibratorios de los elementos de cierre están colocados a unos 1200 mm del suelo, por lo que el operario no tiene dificultad en controlarlos y suministrarlos.

Máquina de llenado semiautomática para líquidos y productos densos - Dosificador volumétrico con base en el suelo, ideal para el operador que tiene que trabajar de pie. Apto para alimentos / productos químicos / cosméticos

La tolva está situada a una altura de aproximadamente 2 m del suelo.

CARACTERÍSTICAS TÉCNICAS : 40 kg - 20-700 cc

Fabricante: Lieder

Año de fabricación: 1991

Modelo : TA 51

Descripción : Máquina de llenado y sellado Lieder TA 51

Características técnicas: Volumen total 30 ml - 260 ml

Funciones: Llenado y sellado de tarros

Velocidad : hasta 50 tarros por minuto

Máquina de llenado de aerosoles nasales, gotas para los ojos y viales inyectables

Equipo especial: dos sondas isocinéticas para el control de partículas, incluida la bomba de vacío

Fabricante: MAR

Modelo: MC-9TS/1A

Año de construcción: 1999

Peso: 1600 kg

Aquí están los detalles:

Posibles formatos:

20 ml de spay nasal Snap on

Gotas oculares de 10 ml con cierre de rosca

20 ml de rebordeado

30 ml de rebordeado

Velocidad

Spray nasal aprox. 45 unidades/min.

Gotas oculares aprox. 32 unidades/min. 20-30 rebordear aprox. 35 unidades/min

Velocidad máxima 50 unidades/min. /(especificación del fabricante)

Conexiones:

Corriente: 4 kw/ 380 V 50 Hz

Presión de aire: mín. 5 bar

Traducción realizada con la versión gratuita del traductor www.DeepL.com/Translator

Máquina automática de movimiento intermitente, adecuada para llenar botellas con líquido.

Movimiento de boquilla que realiza un llenado fraccionado del volumen total.

Uno o dos grupos de taponado/tapado de movimiento intermitente.

El modelo ML640 es específico para la operación de taponado únicamente.

Características principales:

Bastidor revestido de acero inoxidable.

Separación entre la zona de transporte de botellas y la zona mecánica.

Unidad de accionamiento principal de la máquina con variación electrónica de la velocidad.

Transportador de mesa FLEX-LINK para la entrada y salida de botellas con guías ajustables de acero inoxidable.

Unidades de accionamiento independientes con ajuste de velocidad desde la pantalla.

Carrusel con 15 bolsillos para transportar y colocar las botellas bajo los cabezales de llenado/cierre.

GAMA DE DOSIFICACIÓN

Con jeringas de acero inoxidable: 1 - 500 ml

Con jeringas de cerámica: 1 - 300 ml

TAMAÑO DEL ENVASE

Ø de la botella redonda: 18 - 90 mm

Anchura x Anchura, botella cuadrada: 20 - 80 mm

Lado largo, botella rectangular: 20 - 85 mm

Lado corto, botella rectangular: 20 - 60 mm

Altura total, sin cierre: 35 - 180 mm

SALIDA

Velocidad de producción: Hasta 75 ciclos/min.

Monobloque de llenado y tapado para gotas oftalmicas modelo RTL - 6.

Diametro de hasta un max de 55 mm y una altura hasta max 135 mm .

2 bombas peristaltic Watson Marlow , Unidad de aplicación doble del reductor( gotero) que coloca 2 reductores a la ves .

Estacion de tapado compuesta de 1 cabezal de tapado con embrague magnético

Produccion de hasta 6.000 frescos por hora según el volumen a llenar ( indicada por el fabricante )

La maquina viene con sus cargadores automáticos de goteros y tapas con tolva orientadora y canales lineares para en transporte de los goteros y tapas a las respectivas estaciones de trabajo .

Produccion max 6.000 p/h

Eléctrico 380 V 3F +N+T - 50 Hz

Consumo de energía 10 kW

Compresor de aire de 8 bar

Consumo 15 m3/h

Via XXV Aprile, 8

21054 Fagnano Olona (VA)

Italia

Tel. +39 0331 1693557

email: inti@intisrl.it