Téléchargez le catalogue complet

Téléchargez le catalogue complet

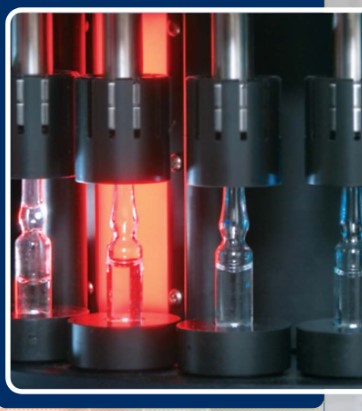

BOSCH Type KLD 1041 Leak Test Machine for Ampoules and Vials

Year: 2006

Leak test machine for glass containers. Linear automatic machine for the inspection of ampoules, injection cylinders/cartridges and injection bottles/vials, which checks each container at four inspection points by means of high-voltage technology. The testing principle is based on the detection of the changing impedance of a container filled with an electrically conducting liquid.

The containers are examined for: hairline fissures and pinholes ; insufficient glass wall thickness/tip domes too thin ; capillary pores ; leaking fusion points, sealing points and ampoule neck tips ; absence of fill.

MAIN FEATURES:

It is recommended to carry out the container leaktightness test directly after sterilization or fusing.

The unit is equipped with: conveyor system, infeed belt, 4 high-voltage inspection stations (1-2 check bodies and tip/seal, 3-4 check base and body), result display, transverse push discharge for rejected containers, outfeed for accepted containers. The unit treats only dry and externally clean packaging material. The infeed conveyor spaces the containers and turns them during their travel through the infeed helix into the horizontal position. Processing and output ranges are dependent upon individual containers, line integration etc. Characteristics: GMP-compliant machine design. Container rotation for inspection of the whole circumference. Easy operation. Cantilevered, vibration-free construction, panelling made of stainless steel. Drive elements incorporated into the machine housing and protected. Max. detection security due to 4 testing points adjustable independently of one another.

Inspection Machine Seidenader

Model: V 90-AVSB/60-LP

0,8 Kw

230 V - 50 Hz

Inspection Machine for Vials Strunk Bosch KVL B06

Year:1977

Inspection machine for size bottles: 100 - 250 - 500 and 1000 ml

Dimensions of the containers : ø 49 mm, 100 ml; ø 66 mm, 250 ml; ø 78 mm, 500 ml; ø 95 mm, 1000ml

The machine speed (maximum and nominal) depends on the format: 100ml (max) 83 pieces / min, 5000 pieces / hour; 100ml (nominal) 67 pieces / min, 4000 pieces / hour

250ml (max.) 83 pieces / min, 5000 pieces / hour; 250ml (nominal) 60 pieces / min, 3600 pieces / hour

500 ml (max.) 67 pieces / min, 4000 pieces / hour; 500ml (nominal) 50pcs / min, 3000pcs / hour

1000ml (max.) 33 pieces / min, 2000 pieces / hour; 1000ml (nominal) 20 pieces / min, 12000 pieces / hour

Weight: mechanical module: 2100 kg, each turntable: 280 kg

Dimensions for transport (WxDxH): 1700x3050x2110Hmm

Minimum height from the floor: 150 mm ± 25 mm

Noise <75dB (A)

Supply voltage: 400V ± 10% 50 / 60Hz3Ph

Machine d'inspection visuelle Eisai pour les particules : AIM 587-2, de 2001.

Machine à double face capable d'inspecter le niveau des flacons et de rechercher des corps étrangers à des vitesses allant jusqu'à 300 flacons par minute.

La machine a été conçue pour être insérée dans toutes les lignes de production pharmaceutique modernes.- Plusieurs options du système d'alimentation ont été conçues afin de satisfaire la plupart des demandes des clients.- La tourelle principale de la machine est équipée de 24 broches. La partie inférieure de la broche est tournée ou arrêtée en fonction de l'inspection requise.- Chaque conteneur subit une série d'inspections le long du carrousel au moyen de caméras numériques CCD monochromatiques.- Chaque station d'inspection se compose d'une caméra et d'une source lumineuse LED dédiée, disponible par le bas ou par l'arrière. - Une station supplémentaire pour l'inspection de la forme de la pointe avec son dispositif de rejet dédié peut également être fournie.- Toutes les images acquises sont envoyées directement au PC et traitées par un système de vision dédié.- Le conteneur est accepté si tous les résultats d'inspection sont reçus comme positifs par le PLC.- Le système fonctionne avec Siemens WinCC scada.- La procédure de validation peut, sur demande, être conforme à la CFR21partie. 11.

Inspection d'ampoules avec production en cours à l'intérieur de la tourelle principale du MCA 200

Description générale :

Le CEA ATM 18/18 a été conçu pour être introduit dans la ligne de production pharmaceutique moderne.

Elle est placée après la ligne de remplissage et de stérilisation, avant la ligne d'étiquetage et d'emballage.

Les ampoules et/ou les flacons sont chargés manuellement sur le plan de chargement de la machine ATM 18 par des plateaux. Les ampoules et/ou flacons rejetés et approuvés sont respectivement collectés dans des plateaux séparés.

La configuration de base de l'ATM 18/18 est constituée de :

Module mécanique : dédié au transport des ampoules et/ou des flacons tout au long du parcours de contrôle.

Le tableau électrique de chaque module complet des circuits d'alimentation, du circuit de commande, des moteurs, etc. est intégré dans le module mécanique.

Liste des commandes pouvant être exécutées par la machine :

a) Contrôle des particules à l'aide de différents types d'éclairage (deux stations)

b) Niveau de remplissage et hauteur du flacon (un poste)

Formats 1-2-5 ml

Description du processus :

Le contrôle du processus est entièrement automatique. Les ampoules et les flacons sont soumis à une série d'inspections effectuées par des caméras.

L'ATM18 est destiné au contrôle automatique (détection des impuretés), au moyen d'un éclairage, de produits pharmaceutiques liquides dans des récipients en verre (ampoules et flacons).

L'opérateur charge manuellement les ampoules ou les flacons sur un tapis roulant ; ceux-ci sont collectés un par un et transportés vers les deux stations de rotation pour déplacer le liquide et les éventuelles impuretés. Ensuite, l'ampoule est bloquée et une caméra enregistre une série d'images à une distance de 20 ms l'une de l'autre. À l'aide d'un contrôleur, la première image enregistrée est contrôlée avec les suivantes. Si les images sont différentes, l'ampoule est rejetée. La même procédure est répétée dans deux autres stations similaires à celle décrite. Dans la troisième station, le niveau du liquide est également contrôlé. Une fois le contrôle terminé, en fonction du résultat, les ampoules sont placées dans deux plateaux différents et le conducteur les extrait manuellement.

Caractéristiques techniques :

- Dimension ampoules et bouteilles : Diamètre Ø de 9 à 18 mm hauteur totale jusqu'à 100 mm

- Vitesse mécanique : 18 000 flacons/heure max. pour une ampoule de 1 à 2 ml

- Vitesse de rotation : réglable en continu de 500 à 3000 rpm

- Alimentation électrique : 230V ± 10% 50/60 Hz 1Ph

- Le client doit garantir une fluctuation de tension ne dépassant pas 10 %.

- Puissance absorbée : 5 Kw

- Hauteur du plan de chargement/déchargement : 900 mm (réglable ± 25 mm)

- Dimensions : mm 2460 x 1720 x 1740 h

- Poids : 1200 kg

- Bruit : ≤ 75 dB (A)

Type de machine :

WILCOMAT® R 24 MC/LFCN/HSA 02

Testeur rotatif à 24 têtes conçu avec 3 méthodes d’essai

Flacons liquides et lyophilisés

10R et 20R

Veuillez fournir les dessins dimensionnels de tous les formats à tester

La machine sera conçue pour tester des flacons de taille de 2ml à 100ml

Capacité d’essai :

:flacons par minute pour 1 OR et 20R

La capacité d’essai est également une fonction de la sensibilité d’essai. La capacité de test et la sensibilité de test pour les plus grands formats doivent être définies dans des étapes ultérieures.

Sensibilité de test pour CCIT : 1O µm et plus peuvent être détectés pour 1 OR et 20R, sous réserve d’essais avec les produits originai.

La sensibilité de test pour les plus grands formats doit être définie dans des étapes ultérieures.

Qualité du sertissage :

La qualité de sertissage influencera les performances de test, en raison de l’air possible piégé dans le serti, provoquant de faux rejets.

Les produits doivent être complètement secs à l’extérieur avant d’arriver au testeur.

En utilisant une vanne à aiguille et un débitmètre.

Détails techniques :

Connexion électrique : 3 x 440V, 60Hz,

TN-S (neutra! disponible), autres connexions d’alimentation sur demande

Raccordement air comprimé : :6 - 8 bar

Manutention du produit : Opération en ligne

Manipulation de flacons tubulaires et moulés

Options tor table tampon avec opération de chargement de plateau

Un grand écran tactile couleur! est utilisé comme IHM. Le logiciel affiche les directives 21 CFR partie 11. Divers tourments de communication sont disponibles pour le transfert de données.

Machine automatique de détection de fuites de flacons ou d'ampoules Bosch KLD1042 de 2008

Diamètre des ampoules min./maxi. : 10 - 32 mm

Vitesse : 24 000 ampoules/heure jusqu'à Ø 13 mm (ampoule de 3ml) et 18 000 ampoules/heure jusqu'à Ø 18 mm (ampoule de 5ml ou flacon de 4R)

Machine de contrôle d'étanchéité série HDI NIKKA DENSOK DMI Vérification des pertes dans les ampoules plastiques et monodoses BFS Caractéristiques de la machine HDI Contrôle à 100% par la production BFS Test de contrôle non destructif 1-4 stations d'inspection Vitesse jusqu'à 110 cartes/min Changement facile des mesures de format Conforme à 21 CFR Part 11 Système d'alimentation automatique Bande monodose alimentée automatiquement sur la bande transporteuse pour l'inspection dans la séquence temporelle correcte au moyen d'un servo-moteur.

Informations générales Postes d'inspection : 1 - 4 stations

Mesures maximales de la bande : L110mm/W150mm

Capacité : 6600/heure.

Consommation d'énergie : 1KVA

Alimentation électrique : 200 ~ 480VAC, 50/60Hz, 3 phases

Environnement : Température ambiante : 10o ~ 35oC

Humidité ambiante : 20 ~ 80%

Conductivité du produit : 1.5μS (400 KΩ sopra)

Machine d'inspection Seidenader V90-AVSB pour seringues pré-remplies

Depuis le système d'alimentation, le produit est acheminé à travers la cabine d'inspection sur un système de transport à mouvement continu ou intermittent, constitué d'un système à double chaîne équipé de rouleaux blancs ou noirs. Chaque rouleau tourne sur deux roulements de précision. Les rouleaux sont soutenus par deux chaînes de transport.

Plusieurs systèmes d'éclairage sont disponibles en option : Une source de lumière blanche fournit un éclairage diffus derrière les rouleaux pour permettre l'inspection sur un fond blanc (source de lumière) et un fond noir (les rouleaux) ou vice versa pour répondre aux normes BPF.

Il est également possible de projeter une lumière halogène très concentrée à travers le fond ou l'épaule des conteneurs, pour obtenir l'"effet Tyndall". En plus de ces systèmes d'éclairage, des miroirs, une lentille grossissante et des filtres de polarisation sont disponibles pour optimiser l'inspection et aider l'opérateur.

Le produit traverse la cabine d'inspection devant l'opérateur. Cette disposition permet d'inspecter toute la surface extérieure du produit.

Le produit rejeté est facilement enlevé, soit à la main, soit par un système de rejet automatique actionné par des capteurs infrarouges.

Le produit est acheminé hors de la cabine d'inspection, mis en position verticale et transféré dans différents systèmes d'évacuation : tables d'accumulation ou plateaux.

Opérateurs : un seul.

Rendement : max. 150 objets/min/couloir.

Construction : acier inoxydable.

Mode de fonctionnement : continu ou intermittent (interrupteur).

Tension : 230 V, 0,8-1,4 kW, 50 Hz standard (toutes les tensions souhaitées sont possibles).

Hauteur de travail : 900 mm ± 50 mm.

Dimensions : environ 2300 x 1000 x 1700 mm.

Machine d'inspection Seidenader V90-AVSB pour seringues pré-remplies

Depuis le système d'alimentation, le produit est acheminé à travers la cabine d'inspection sur un système de transport à mouvement continu ou intermittent, constitué d'un système à double chaîne équipé de rouleaux blancs ou noirs. Chaque rouleau tourne sur deux roulements de précision. Les rouleaux sont soutenus par deux chaînes de transport.

Plusieurs systèmes d'éclairage sont disponibles en option : Une source de lumière blanche fournit un éclairage diffus derrière les rouleaux pour permettre l'inspection sur un fond blanc (source de lumière) et un fond noir (les rouleaux) ou vice versa pour répondre aux normes BPF.

Il est également possible de projeter une lumière halogène très concentrée à travers le fond ou l'épaule des conteneurs, pour obtenir l'"effet Tyndall". En plus de ces systèmes d'éclairage, des miroirs, une lentille grossissante et des filtres de polarisation sont disponibles pour optimiser l'inspection et aider l'opérateur.

Le produit traverse la cabine d'inspection devant l'opérateur. Cette disposition permet d'inspecter toute la surface extérieure du produit.

Le produit rejeté est facilement enlevé, soit à la main, soit par un système de rejet automatique actionné par des capteurs infrarouges.

Le produit est acheminé hors de la cabine d'inspection, mis en position verticale et transféré dans différents systèmes d'évacuation : tables d'accumulation ou plateaux.

Opérateurs : un seul.

Rendement : max. 150 objets/min/couloir.

Construction : acier inoxydable.

Mode de fonctionnement : continu ou intermittent (interrupteur).

Tension : 230 V, 0,8-1,4 kW, 50 Hz standard (toutes les tensions souhaitées sont possibles).

Hauteur de travail : 900 mm ± 50 mm.

Dimensions : environ 2300 x 1000 x 1700 mm

Le WILCOMAT® R MC/LFC est un testeur d'étanchéité de type rotatif pour les produits BFS de petite et grande taille.

Les machines sont conçues et construites conformément aux dernières directives GAMP.

Les récipients sont acheminés vers le testeur sur une bande transporteuse. Une roue d'entraînement spécialement conçue à cet effet positionne les conteneurs en continu sur le banc d'essai.

spécialement conçue positionne les conteneurs en continu sur le rotor d'essai, directement sous l'une des stations d'essai. Une fois positionnées, les chambres d'essai se ferment et se scellent à l'aide d'un système mécanique à came.

Une fois scellées, un test d'étanchéité breveté basé sur le vide permet de détecter les plus petites fuites à n'importe quel endroit des conteneurs en analysant le vide d'essai appliqué pour détecter tout changement au fil du temps. Une approche spéciale en deux étapes garantit la détection des fuites importantes en une fraction de seconde, évitant ainsi la contamination des chambres d'essai. Une fois la détection des grosses fuites réussie, les petites fuites sont détectées.

Après le test, les conteneurs sont libérés de la station de test et replacés sur le convoyeur de sortie. Seuls les conteneurs qui ont réussi les deux tests d'étanchéité sont autorisés à continuer. Les conteneurs présentant des fuites sont rejetés par un mécanisme de rejet à sécurité intégrée.

Machine d'inspection de marque Brevetti CEA modèle A50/300 BJ2009.

Les données de la machine sont les suivantes :

Formats : 1&2ml 10,75Ø Vitesse maximale 18000 ampoules en 1h.

5ml 14,75 Ø Vitesse maximale 18000 ampoules en 1h.

Stations de contrôle : St. 0 Têtes de bulles/cosmétique

St. 1 particules

St. 2 particules et niveau de remplissage

St. 3 brûleur noir

St. 4 particules

Canaux de sortie : 2 bonnes sorties

2 sorties de mauvaise qualité

Documentation : Manuel d'utilisation

Catalogue de pièces de rechange

Poids:2050 kg

Machine d'inspection

Poids : 500 kg environ

Température +10°C / à +40°C

Humidité relative : 5 - 95 % (sans condensation)

Niveau sonore : 71 dB(A) (DIN 45635)

Exigences électriques :

Alimentation électrique 230 V~, 50 Hz, 1 phase

Consommation 1,0 kW (max.)

Armoire électrique IP 54

Exigences en matière d'air comprimé :

Raccordement : 1/4"

Pression : 6 bar (pression de travail)

4,5 bar (pression minimale)

Consommation : dépend de la vitesse et du taux de rejet

0% / Rejets 0 l/min

100% / Rejets 120 l/min

Matériaux utilisés : Acier inoxydable

Aluminium anodisé

plastique noir POM

plastique blanc POM

plastiques verts LD-PE (s-grün)

revêtements PTFE

courroies d'entraînement PUR

courroie transporteuse PUR

couvercle PMMA (verre acrylique)

tubes flex., couleur Silicone, PUR

O-Ring, noir EPDM

ventouse Silicone

Poignée en étoile, vis moletée PA

roulette PA

Via XXV Aprile, 8

21054 Fagnano Olona (VA)

Italia

Tel. +39 0331 1693557

email: inti@intisrl.it