Téléchargez le catalogue complet

Téléchargez le catalogue complet

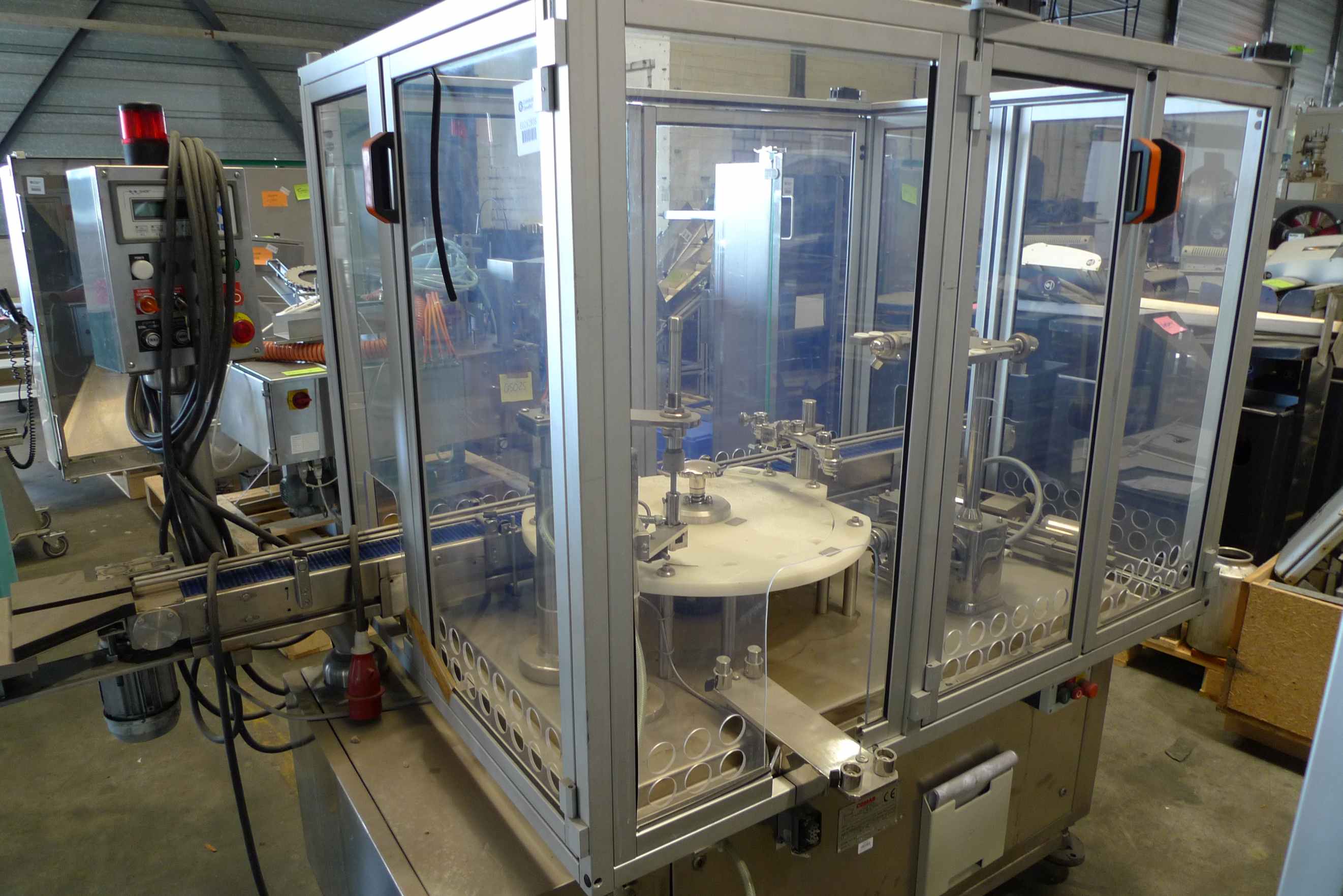

BAUSCH+STRÖBEL WDS 4001 Abfüllmaschine für Vials mit Dosiersystem über Gewichtskontrolle und Stopfen.

Stündliche Produktion 3. 000 Probengefäße/h

Durchmesser min. 16 mm/; max. 80 mm.

Höhe min. 55mm / max. 200mm.

Der Füllbereich liegt zwischen 1 und 1. 000 ml mit 4 Fülldüsen.

Elektrische Daten 220/380 V 50 Hz.

Gewicht 1350 Kg.

Die Maschine beinhaltet einen Drehtisch und ist voll laminar mit Hülsen.

Bausch + Ströbel FFV 4010 llenadora para viales inyectables de movimiento continuo con la introduccion del stoppering para viales de un diametro hasta 36 mm y una altura max. de 80 mm.

El rengo de dosificacion es de 0.1 hasta 50 ml (segun los pistones de llenado) velocidad hasta 12.000 viales/h.

Bausch + Stroebel KS 1010 crimpadora para viales inyectables.

Ampoule filling machine Bausch + Ströebel AFV 4015

AFV 4015: Filling range 1-200 ml with gas clousure, ampoule size diam. 10-23 mm , height max. 140 mm according of the formats, 4 filling/closing stations.

Formats for ampoule 1-2-5-10 ml with 4 rotative pumps (AISI316L) installed on the machine.

Bosch Модель FSM инъекционные флаконы и крышка - 2007 C

Год выпуска: 1993.

Скорость автомобиля 18000 флаконов в час.

Заполните объем 1-15 мл установленных шприцев.

Вибратор с резиновым кормушкой крышки.

Bosch MLF 3002 intermittent motion filling and closing machine for injectable vials.

Includes rotaty table for empty vials, 4 rotary piston filling heads (currently filling 100ml), stoppering inserter with bowl feeder, and closing system for ALU caps with bowl feeder.

90 degree reject to the rear of the machine, and product discharge in line with product flow.

Suitable for containers up to 55mm diameter and up to 185mm high (double index), inserts and caps up to 36mm diameter. Output approximately 6,000 containers per hour.

Die Maschinen und Linien der SFM-Serie sind für die Verarbeitung verschachtelter Behälter wie Einwegspritzen ausgelegt. Die Dosierstation ist für die Verarbeitung flüssiger Produkte mit Drehkolbenpumpen ausgelegt. Je nach Maschinentyp und Ausrüstung werden Nester manuell oder vollautomatisch geliefert. Das Befüllen und Schließen erfolgt immer vollautomatisch. Die Maschinen sind auch für das vakuumunterstützte Dosieren und Einsetzen von Kolbenstopfen ausgelegt. Dies eliminiert praktisch eingeschlossene Luft, wenn Einwegspritzen mit pharmazeutischen Produkten gefüllt werden

Closed and open ampoules filler Cioni A6FC

Manufacturer Cioni

Modello A6FC

Automatic filling machine for closed and / or open ampoules with automatic loading and unloading. The machine automatically loads the ampoules 6 by 6, turns them upside down, opens them, turns them over and fills them with 6 syringes and seals them, unloading them on a tray.

All these operations are carried out with a single operator. The machine also works for open blisters.

Formats included for 1-2 ml

The equipment comes with its laminar flow

Technical data:

Hourly production: 12,000 units.

Maximum diameter of the vial: 19 +/- 19.5 mm

Dosage: 1 +/- 10 ml.

Feed to load: width max. 310 +/- 315mm - width min. 160mm - length max. 500mm

Discharge: width max. 365mm - width min. of the individual basket 160mm - length max. 500mm

Machine measurements: width 2300 x length 1940 x height 1600 mm

Net Weight: 460KG

Gross Weight: 780KG

Installed potency:

220-380V 50Hz Absorption A. 220V A. 6.5 - A. 380V A. 4.2

Pressures:

G.P.L. min. Kg / cmq. 0.6 - max. Kg / cmq. 2 +/- 3

Oxygen min. kg / cmq. 1 - max. kg / cmq. 3

Nitrogen min. kg / cmq. 0.4 - max. kg / cnq. 1.2 +/- 1.3

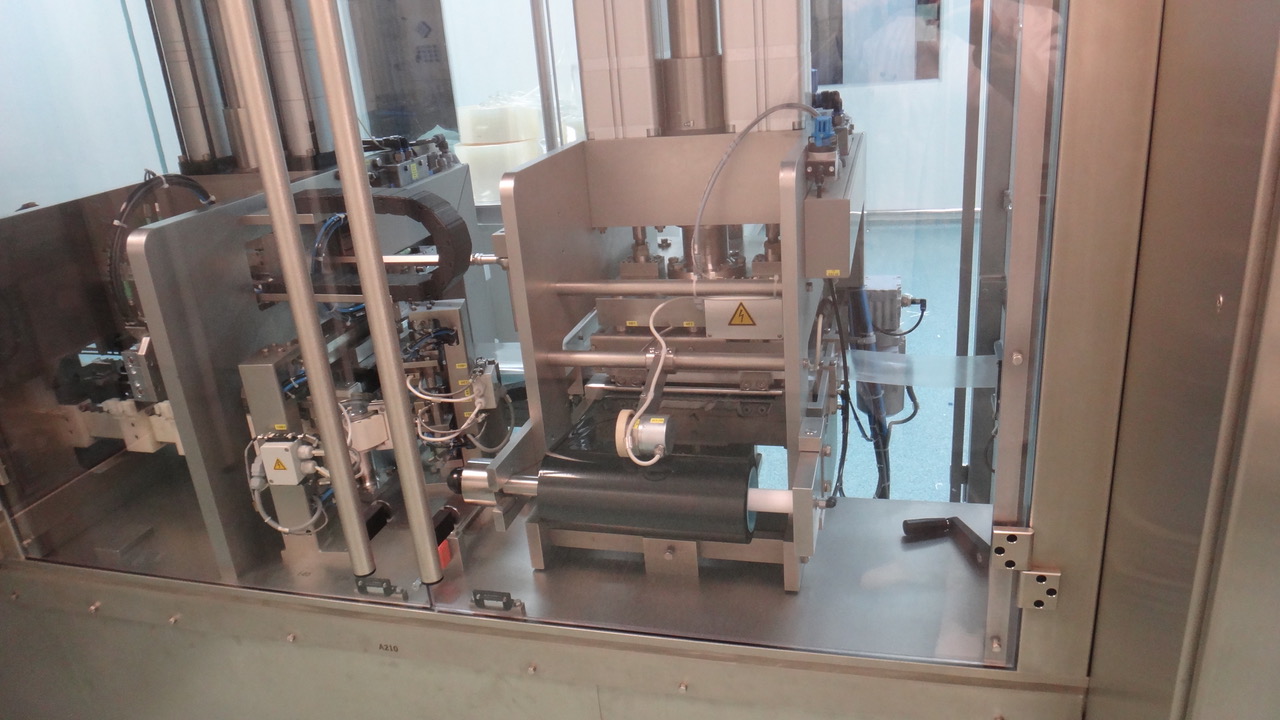

Completely automatic form fill and seal machine for IV bags.

Available format parts for 100-, 250- and 500-ml IV bags.

IV bags with two ports. LF module included.

Basic technical description of the bag and the bag components:

Bag sizes: possible e.g. 2000 ml, 1000 ml, 500 ml, 250 ml, 100 ml

Bag material: Polyolefin double wound multi-layer flat film,

e.g. Plycline APP114, Sangewald Propyflex or Wipak Infuking, Cryovac M312-A

Tolerance of bag film thickness: max. 10%

Inner diameter of film rolls: min. 150 mm

Outer diameter of film rolls: max. 600 mm

Bag formats: Minimum 120x120 mm

Bag printing: Hot foil printing, one colour

Printing area: Maximum 200x120 mm/bag

Welding method: Contact heat welding

Welding temperature: 100° C – 250° C +/- 2° C

Port design: PLEUMAT SFC-port, Layout 90-2939

Cap design: Pleumat sfc-CAP, Layout 90-2938

Basic description of the machine:

Output: 1250 pbh – 500 ml

Based on non-foaming products and a liquid pressure of 1,0-5,0 bar +/-0,2 bar

*the effective output can be impaired either by errors in operation, which occur mostly during the starting period or e.g. caused by faulty feed material or other outer influences PLÜMAT is not responsible for. The final capacity can be fixed after clarification of bag film material.

Change over time: Approx. 30 minutes

Filling temperature: Maximum 55° C

Filling product: e.g. Standard IV-Solution

Filling range: 100 -2000 ml

Filling accuracy: 100 ml +/- 1,5 %

250 ml +/- 1,0 %

500 ml +/- 0,7 %

1000 ml +/- 0,5 %

Filling system: One mass flow meter system, with electromagnetic filling valves and microprocessor control unit. Sterilization: The filling system is suitable for automatic CIP/SIP sterilization up to maximum 125# C and prepared for inline sterilization than means no dismounting of any parts. CIP/SIP device is included.

Two TC clamp adapters DN15 colpeted for CIP/SIP output. Connection points for SIP/SIP at end-users side are in DN 15

Product supply: The product must be fed to the filling system under pressure either by pump or pressure tank (1,0 – 5,0 bar +-0,2 bar)

Product connection: TC-DN 15 (Tri-Clamp)

Sequence control: PLÜMAT-PLC linked with colour touch screen

Emergency off: Actuating the emergency off switch stops all electrically and pneumatically controlled functions

Power feed: 230/400 V; 50 Hz +/- 10%: 14 Kw +8,4 KW LF-unit; 35A

Power connection: approx. 14 kW (From Fill Seal Line FFS – 300/1) ; approx. 8,4 Kw (LF-unit)

Sensors: All sensors are prepared with plug/socket connection as far as possible.

Compressed air: 6 bar, free of oil and dry

Suction capacity: approx.. 220 l/min, 18° C

Pneumatic air exhaust: centralized air collecting and exhaust system

Cooling water: Approx. 60 l/h, 15 – 20° C

Maximum room humidity: 70%

Recommended room temperature: 24# C

Materials: All product contact steel parts are made of stainless steel 1.4404/1.4571. All other product contact parts such as flexible hoses and gaskets are made off Silicon, Teflon and EPDM. All other parts are made of stainless steel 1.43014. The pipe connections meet the requirements of din 11850 and the sterile screws the requirements od DIN 11850 and the sterile screws the requirements of DIN 11861/1

Operators: 1 permanent, second operator only necessary for film change.

Operator language: ENGLISH/Cyrillic

Abfüllmaschine für offene Ampullen Bosch ALK 4080 unter Isolator

Nennleistung: 400 pro Minute

Containerumschlagkapazität:

Durchmesser: 9 - 18 mm

Höhe: 60 - 110 mm

Enthaltene Formate: 5 ml

Bosch FLP3060

Riempitrice di riempimento bottiglia con spray (spray nasale)

Flacone corrente da 10 ml, 400V / 50Hz

Produzione 12.000 flaconi / h

6 stazioni di riempimento, con pompe a pistone rotativo autoadescante in acciaio inossidabile

Precisione di dosaggio +/- 0,5%, inserimento pompa spray, una caricatore vibrante

Tappatrice C-BOSCH VRK 4010 PER tappo a pressione

Produzione massima 12.000 flaconi / h

Format for vials Diam 21.5 x H 50 and 60 mm (10-14 ml)

Aluminium cap diam 20 mm.

8 filling pumps

Ejection of non-conforming products under laminar flow, continuously controlled by a hot wire anemometer and a particle counter connected to the EUROTHERM environmental monitoring system

Turntable

Dimensions (in m): Excluding hoppers and electrical cabinet: L 4.40 x W 1.60 x H 1.90 m (1500 Kg)

Max speed : Up to 400 bottles/minute

Nominal output : 250 / min. C - NERI TM2 loading machine from 2011

Dimensions (in m): Excluding infeed conveyor: L 2.38 x W 1.25 x H 1.42 m (excluding console)

Größensatz PFS 0,5ml, 1ml lang, 5ml

Arbeitsablauf: Die Behälter werden bereits auf der Einlaufrollenbahn ohne Überladung zugeführt. An der Maschine befinden sich keine Vorrichtungen zum Öffnen oder Entsorgen des Overbags. Die Spritze am Ende der Rollenbahn wird manuell auf die automatische Durchlaufbahn gehoben. Anschließend wird der Tyvek-Verschluss manuell entfernt. Die Wanne wird weiter transportiert; das Nest wird angehoben und in den x-y-Tisch gelegt. Die Spritzen sind gefüllt und mit Kappen verschlossen. Während des Füll- und/oder Versiegelungsprozesses ist die Bildung von N2-Gas möglich. Die gefüllten Tanks werden vom automatischen Förderband auf die Auslaufrollenbahn übergeben. Kapazität: Max. 9.500 Stück. Technische Daten: Spannungsversorgung: 277/480 Volt und 60Hz Stromstärke: 5 A; Absicherung: 3 x 25°. Abmessungen der Füllung: Die Füllung besteht aus 3 Teilen, die unabhängig voneinander sind: Teil 1: Aufgaberollenbahn mit Tisch zur manuellen Entnahme von Tyvek . Maße: 110 cm Länge, 80,5 cm Breite, 112 cm Tischplattenhöhe. Abnehmbare Füße. Abnehmbare Zuführschiene 150 cm lang.

Teil 2: Die Grundmaschine ist 190 cm lang und 79 cm breit. Das durchgehende Förderband ist 137+186 cm lang. Überstand der Ausstiegsseite 100 cm. Der Gürtel ist komplett vom Tisch. Der Antrieb hierfür befindet sich am Ausgangsende. Steckernetzteil. Teil 3: Die Rollenbahn ist 184 cm lang. Die Abmessungen sind: Einzelschrank 80 cm breit. Doppelschrank mit 120 cm Breite; 60 cm Tiefe; 210 cm Höhe.

Le débit dépend de la taille de la seringue, du volume de dosage, de la viscosité et d'autres caractéristiques du produit de remplissage.

Gamme de tailles de seringues :

Seringues HYPAK emboîtées de 0,5 ml à 20 ml de tous les principaux fabricants de seringues, avec les emboîtages et les tubes correspondants.

Gamme de dosage :

0,2 à 29 ml, en fonction de la taille de pompe sélectionnée ; possibilité de remplissage multiple

Précision du dosage :

0,2 à 0,6 ml srel = ± 1,5 %.

de 0,6 à 1 ml srel = ± 1,0 %.

supérieure à 1 ml srel = ± 0,5 %.

Finition de la machine :

Extérieur total en acier inoxydable (AISI 304) pour un nettoyage facile, brides sur le plateau de la machine en aluminium anodisé.

Alimentation électrique

230/400 V, 50 c/s, triphasé (ou selon demande) installation électrique selon les normes allemandes

VDE 0113 correspondant à la norme EN 60204/1.

Règles de sécurité :

Conforme aux règlements de sécurité en vigueur pour les machines d'emballage et les équipements auxiliaires. Conforme ou supérieur aux réglementations OSHA.

Finition de surface :

Toutes les parties de la machine en contact avec le produit sont finies en acier inoxydable 316 L. Les parties au-dessus de la table de la machine sont en aluminium anodisé, en matériau synthétique et en

acier inoxydable AISI 304.

1 station d'insertion de bouchon pour les bouchons à piston

composé de :

- station complète d'insertion du bouchon avec mouvements d'insertion synchrones

mouvements d'insertion synchrones pour le tube d'insertion

et la tige d'insertion

- la profondeur d'insertion du bouchon est ajustée en modifiant

la hauteur de la table de travail

- 1 entraînement de triage pour le bol de triage

sous-structure fixée à la machine

- Capteur d'accumulation minimale sur le rail extérieur d'alimentation des bouchons - 1 entraînement vibratoire linéaire pour l'alimentation des bouchons

Le débit dépend de la taille de la seringue, du volume de dosage, de la viscosité et d'autres caractéristiques du produit de remplissage.

Gamme de tailles de seringues :

Seringues HYPAK emboîtées de 0,5 ml à 20 ml de tous les principaux fabricants de seringues, avec les emboîtages et les tubes correspondants.

Gamme de dosage :

0,2 à 29 ml, en fonction de la taille de pompe sélectionnée ; possibilité de remplissage multiple

Précision du dosage :

0,2 à 0,6 ml srel = ± 1,5 %.

de 0,6 à 1 ml srel = ± 1,0 %.

supérieure à 1 ml srel = ± 0,5 %.

Finition de la machine :

Extérieur total en acier inoxydable (AISI 304) pour un nettoyage facile, brides sur le plateau de la machine en aluminium anodisé.

Alimentation électrique

230/400 V, 50 c/s, triphasé (ou selon demande) installation électrique selon les normes allemandes

VDE 0113 correspondant à la norme EN 60204/1.

Règles de sécurité :

Conforme aux règlements de sécurité en vigueur pour les machines d'emballage et les équipements auxiliaires. Conforme ou supérieur aux réglementations OSHA.

Finition de surface :

Toutes les parties de la machine en contact avec le produit sont finies en acier inoxydable 316 L. Les parties au-dessus de la table de la machine sont en aluminium anodisé, en matériau synthétique et en

acier inoxydable AISI 304.

1 station d'insertion de bouchon pour les bouchons à piston

composé de :

- station complète d'insertion du bouchon avec mouvements d'insertion synchrones

mouvements d'insertion synchrones pour le tube d'insertion

et la tige d'insertion

- la profondeur d'insertion du bouchon est ajustée en modifiant

la hauteur de la table de travail

- 1 entraînement de triage pour le bol de triage

sous-structure fixée à la machine

- Capteur d'accumulation minimale sur le rail extérieur d'alimentation des bouchons - 1 entraînement vibratoire linéaire pour l'alimentation des bouchons

Via XXV Aprile, 8

21054 Fagnano Olona (VA)

Italia

Tel. +39 0331 1693557

email: inti@intisrl.it