Descarga todas las máquinas usadas disponibles

Descarga todas las máquinas usadas disponibles

Via XXV Aprile, 8

21054 Fagnano Olona (VA)

Italia

Tel. +39 0331 1693557

email:

Alexanderwerk

All-Fill

Angelantoni

Axomatic

Desde hace más de 50 años, la empresa alemana Bausch & Stroebel es un fabricante especializado en procesos de llenado y envasado. Sus líneas se utilizan en todo el mundo para llenar jeringas, viales, cartuchos y clínicas con productos farmacéuticos líquidos y en polvo. Dentro de su actividad se encuentran los macchiaries para el envasado, llenado y cierre, pero también para la dosificación y el etiquetado. Casi todas las máquinas de Bausch & Stroebel funcionan en ambientes estériles.

BCM

Empresa italiana que opera en el sector farmacéutico y que se ocupa de la producción de máquinas para supositorios, tableteadoras, llenadoras, tapadoras, contadoras, mezcladores y màquinas de empaquetado.

Empresa alemana especializada en el sector del embalaje; en 1970 entró en el sector farmacéutico con la adquisición de la empresa Höflinger + Karg KG.

Hoy en día, la empresa cuenta con más de 6000 empleados que diseñan, construyen e instalan máquinas de proceso y envasado en las industrias de confitería, alimentaria y farmacéutica.

En el sector farmacéutico encontramos máquinas de embalaje primario como compresores por ejemplo, máquinas de control como máquinas de inspección, y máquinas de embalaje secundario como estuchadoras, encajonadoras, llenadoras, taponadoras, etiquetadoras.

BWT AG

Bausch ATG

Beckman-Coulter

BeliMed

Binder

Bio Air

Empresa italiana que opera en el sector farmacéutico y que se ocupa de la producción de máquinas para las pruebas de integridad del cierre de los contenedores (CCIT) de vials y ampollas, jeringas prellenadas, blister, botellas de vidrio y de plástico y otros envases.

Breitner es una empresa alemana fundada en 1960 por Hans Breitner.

En cuanto a la producción de maquinaria, los principales protagonistas son las máquinas llenadoras y cerradoras para alimentos líquidos, cosméticos, productos químicos y farmacéuticos.

Sin embargo, también se presta especial atención al diseño de líneas de llenado completas.

Tampoco faltan los trabajos de montaje y puesta en marcha, las piezas de recambio y los servicios.

Por último, los posicionadores de botellas BREITNER pueden procesar una gama más amplia de envases de diferentes formas y tamaños.

Empresa italiana con sede también en new jersey, EE.UU., BREVETTI CEA se concentra en el sector de la industria farmacéutica, por la producción de sistemas de inspección a lo de vanguardia por productos farmacéuticos inyectables..

Brevetti C. E. E. A. ofrece una gama completa de máquinas automáticas por la inspección de productos farmacéuticos inyectables contenidos en jeringas, ampollas, ampollas, frascos, cartuchos y frascos, pero también una selección de soluciones de inspección semiautomática.

CARIBA

Empresa italiana que opera en el sector farmacéutico y que se ocupa de la producción de máquinas lavadoras, tunel de esterilización, llenadoras de ampollas y otras màquinas.

CONCEPT beliefert pharmazeutische Unternehmen, Wirkstoffbetriebe, Biotech-Firmen sowie Krankenhausapotheken mit Pharma-Technologie nach GMP-Standard. Dabei liegt der Schwerpunkt auf Anlagen zur Wasseraufbereitung (WFI, Aqua Purificata) und Steriltechnik für die Herstellung von Infusions- und Injektionslösungen

Cadmach, el líder del mercado, se especializa en la fabricación de equipos de compresión de comprimidos farmacéuticos.

Sin embargo, las prensas de comprimidos Cadmach también se pueden utilizar en otras industrias, por ejemplo para comprimir diferentes materiales como sales, detergentes y metales.

Además del sector farmacéutico, Cadmach también concede gran importancia a las industrias de confitería, electrónica, vitaminas y nutracéuticos.

Empresa estadounidense que opera en el sector farmacéutico y que se ocupa de la producción de cápsulas innovadoras.

Capsulgel CFS

Una empresa alemana fundada en 1879 concentrado en el sector del embalaje, produciendo a lo largo del tiempo máquinas individuales, pero también líneas completas adecuadas para este fin.

Los principales campos en los que se centra su trabajo son la industria farmacéutica, la cosmética, alimentos y no alimentos.

En cuanto a su producción, sus estuchadoras son relevantes, que pueden ir acompañadas de componentes adicionales como etiquetadoras, impresora o lectores de códigos.

También son importantes los embalajes de film, los embalajes de cartón y lascorridas de toros.

Convel

Criofarma

DF

Empresa italiana que opera en el sector farmacéutico y que se ocupa de la producción de autoclaves de esterilización, hornos para despirogenación y lavadoras.

Diosna fue fundada el 1 de agosto de 1885 por Friedrich Dierks y Julius Möllmann en Osnabrücker; todavía tiene su sede en Alemania y presenta IsernHäger GmbH & Co. KG como filial.

Con 130 años de experiencia, DIOSNA opera con éxito en dos áreas de negocio diferentes:

Maquinaria para la industria alimentaria y maquinaria para la industria química y farmacéutica.

En el sector farmacéutico, Diosna se centra principalmente en los procesos de mezcla, granulación, recubrimiento y secado.

ELGA

ENFLEX

Eckert&Wellmann

Creado en el segundo período de la posguerra inmediato, Eisai es una empresa líder en el sector farmacéutico al nivel mundial en la Investigación y desarrollo del sector con el asiento central en Japón.

Ofrece productos innovadores en áreas terapéuticas diferentes en las cuales existen numerosas demandas, como la oncología y la neurología, a fin de mejoran el acceso a las varias medicinas necesarias.

Elettracqua fue fundada en 1966.

La actividad se centra principalmente en el segmento industrial, con el diseño y construcción de plantas de tratamiento de aguas primarias.

Elettracqua es hoy una empresa líder en el suministro de sistemas puros y ultrapuros para varios segmentos industriales de alta tecnología, como la industria farmacéutica, aplicaciones biotecnológicas, la fabricación de microelectrónica/semiconductores, generación de energía, empresas cosméticas.

Engelhard

Fundada en 1951 en Alemania, Erweka es uno de los principales fabricantes internacionales de equipos de ensayo para la industria farmacéutica y biológica, así como para laboratorios de investigación y ensayo y universidades de todo el mundo.

Entre los diferentes productos de los que se ocupa se encuentran probadores y sistemas de disolución o para medir el flujo, la friabilidad, la densidad, etc...

Empresa italiana que opera en el sector farmacéutico y que se ocupa de la producción de máquinas para termoformado de viales, frascos, jeringas, supositorios, óvulos y blisters.

Empresa italiana que opera en el sector farmacéutico y que se ocupa de la producción de máquinas de esterilización, lavado, biodecontaminación, despirogenación y de pruebas de esterilidad.

Tiene su sede en Schwarzenbek, cerca de Hamburgo, pero tiene filiales en otros once países: China, Bélgica, Brasil, España, Estados Unidos de América, Inglaterra, Francia, Francia, India, México, Singapur.

Centrando su actividad en todo el proceso de producción, su producción incluye principalmente prensas de comprimidos, máquinas encapsuladoras, pero también herramientas de envasado, componentes de formato y equipos de proceso.

FItzMill

Empresa estadounidense que opera en el sector farmacéutico, alimenticio y químico, y que se ocupa de la producción de máquinas para manufactura del polvo.

Faster

Faster S.r.l.

Empresa suiza que opera en el sector farmacéutico y que se ocupa de la producción de máquinas para gel médico y de dispersión de polvos en líquidos.

Biacore

Empresa italiana que opera en el sector farmacéutico y que se ocupa de la producción de máquinas para comprimidos y máquinas para produtos fermentados, liofilizados, separados y contenidos.

Empresa sueca que opera en el sector farmacéutico y que se ocupa de la esterilización de material farmacéutico y hospitalario.

GF

GIMAT

Empresa sueca que opera en el sector farmacéutico y que se ocupa de la producción de máquinas para insertar tabletas en tubos rígidos.

Empresa italiana fundada en 1970 por Renato Grandi, especializada en el diseño y producción de máquinas envasadoras automáticas.

Se especializa en la producción de maquinaria como: Estuchadoras, Estuchadoras, Formadoras, Encajadoras, Líneas de conteo y envasado y Líneas de envasado de café, productos desechables.

Además, en caso de solicitudes específicas, produce varios tipos de maquinaria, como por ejemplo: Máquina formadora de bandejas, máquinas de control de calidad por ejemplo para vasos, paletizadores, líneas para cápsulas y líneas para pan y pastelería.

Gabler

Gesete

La Calhène

Fundada por Werner Glatt en 1954 y con sede en Binzen, Alemania, Glatt tiene entre sus filiales Glatt Air Techniques Ing. y Glatt Pharmaceutical Services.

Es líder en el mercado de sistemas de refinación y procesamiento de polvo.

Ofrece soluciones integrales: desde la producción primaria de partículas, pasando por el refinado, hasta el acabado de tabletas y apoya a los clientes en los sectores farmacéutico, alimentario, de piensos y de química fina a través de soluciones de proceso innovadoras.

Fundada el 11 de abril de 1980 por Horst Groninger, la empresa secentra en el diseño de máquinas personalizadas para las industriasfarmacéutica, cosmética y de salud del consumidor.

En el sector farmacéutico, el principal protagonista es la tecnologíapara el procesamiento de productos farmacéuticos en viales, jeringas, cartuchos y frascos para colirios y aerosoles; encosméticos, por el contrario, existe una gran concentración en elcuidado del cuerpo y del cabello, a través de la producción decremas, maquillajes, perfumes, fragancias, productos para elcuidado de los colores y esmaltes de uñas.

Empresa alemana que opera en el sector farmacéutico y que se ocupa de la producción de máquinas para tabletas, capsulas, vials, ampollas, jeringas, botellas y tubos.

HERMA

Hamo

HAPA

Empresa alemana que opera en el sector farmacéutico y que se ocupa de la producción de máquinas de llenado de líquidos y de cápsulas.

Harro Höfliger desarrolla y fabrica máquinas de embalaje, líneas de producción y soluciones llave en mano.

Huber

ILINOX

ILPRA

IMA es líder mundial en el diseño y fabricación de máquinas automáticas para el procesamiento y envasado de productos farmacéuticos, cosméticos, productos alimenticios, incluyendo productos lácteos, té, café y tabaco.

El Grupo IMA dispone de una red comercial y de oficinas de representación en unos 80 países.

En su amplia actividad, IMA desarrolla numerosas soluciones para los diferentes sectores que abarca; por ejemplo, en el sector farmacéutico, ofrece tecnologías para la dosificación, el procesamiento aséptico, el llenado y la liofilización, así como máquinas de blister, contadores de cápsulas y comprimidos, llenadoras de tubos, estuchadoras y soluciones completas de final de línea.

En el sector de la alimentación, en cambio, ofrecemos máquinas envolvedoras (por ejemplo, para queso, mantequilla, margarina, margarina, etc. ), máquinas llenadoras de bolsas, así como máquinas llenadoras y selladoras de vasos y bandejas preformadas, estuchadoras y soluciones de final de línea.

La empresa también ofrece maquinaria para la manipulación, dosificación, mezcla, granulación o compresión de polvos y tecnologías para el montaje y desmoldeo.

IMA BFB fue fundada en 1974 y forma parte del grupo IMA; cuentacon una larga tradición en el diseño y fabricación de máquinas deenvasado final y secundario.

Sus máquinas de envasado, envolvedoras, estuchadoras, paletizadoras y despaletizadoras cubrenuna amplia gama de velocidades y están dirigidas a los siguientesmercados: confitería, farmacéutico, lácteo y alimentario, té, café ybebidas y cuidado personal.

En el sector farmacéutico, por ejemplo, la empresa tiene una ampliaexperiencia en la transferencia, formación, encolado y movimiento dealta precisión de viales, cartones o botellas.

IMA SAFE forma parte del grupo IMA e ofrece líneas completas de envasado primario y secundario para las industriasfarmacéutica, nutracéutica y cosmética.

Su producción abarca maquinaria como estuchadoras, llenadoras yenvasadoras; sin embargo, IMA Safe también cuenta con la gama másamplia de soluciones de blíster del mercado, desde estudios clínicosaltamente personalizados y soluciones de envasado en bandejas hastamáquinas de blíster de alta velocidad.

Empresa del sector farmacéutico que se incorporó al grupo IMA en los años 80.

IMA Libra

IMA Swiftpack

Zanasi es una empresa adquirida en los años 80 por el grupo IMA, donde sus máquinas encapsuladoras fueron las primeras en tener éxito.

Gracias a su maquinaria, es capaz de dosificar polvos, pellets, comprimidos, microcompresas y líquidos en cápsulas de gelatina dura, dependiendo de la configuración de la máquina y de los dosificadores instalados; además, la característica distintiva de estas máquinas es su facilidad de uso, que es muy apreciada.

IMPACK

IPM

Empresa alemana que opera en el sector farmacéutico y cosmético y que se ocupa de la producción de máquinas llenadoras y empaquetadoras.

Idroinox

Inoxycal

Ishida

Italproject

K-TRON SODER

La empresa alemana fundada en 1875 en Berlín y luego trasladada a Colonia, en 2013 se une al grupo Romaco. Se especializa en la producción de maquinaria para las industrias farmacéutica, cosmética, alimentaria y química y su producción se centra principalmente en prensas de comprimidos; se pueden encontrar:

- Comprimidoras de alto rendimiento con sistema de amortiguación integrado;

- Prensas de torreta estándar;

- Máquinas de laboratorio de un solo golpe para aplicaciones de investigación y desarrollo.

Empresa alemana que opera en el sector farmacéutico y que se ocupa de la producción de máquinas tableteadoras.

Empresa alemana que opera en el sector farmacéutico y cosmético y que se ocupa de la producción de máquinas llenadoras y empaquetadoras.

La empresa allemana es un fabricante de plásticos y sus productos se dividen en tres áreas de especialización: alimentos y productos de consumo, productos farmacéuticos y dispositivos médicos.

kp es líder mundial en envases rígidos y flexibles, soluciones especiales para películas, que atienden, entre otros, los mercados farmacéutico, de dispositivos médicos, de alimentos, bebidas y papel.

kmpt

Empresa alemana que opera en el sector farmacéutico y que se ocupa de la producción de máquinas para procesos especiales, del polvo hasta la tableta recubierta.

LAB EQUIPMENT bioMérieux

Empresa italiana que opera en el sector farmacéutico y cosmético y que se ocupa de la producción de turboemulsores, mezcladores y otras máquinas.

Empresa alemana que opera en el sector farmacéutico y que se ocupa de la producción de máquinas para la depuración del agua.

LIMITEC

Lighthouse

Logopak

Fundada en 1938 a Paderborn, su posición actual, ofrece sistemas y servicios parciales de alta calidad para aplicaciones en varios sectores en el campo de la mezcla, granulación, cubierta, secador, reacción y procesos correlacionados.

Su actividad considera principalmente los campos de la industria farmacéutica, química, cosmética, metalúrgica, alimenticia; entonces dentro su su produción hay mezcladores verticales y horizontales, máquinas para secar a travès del contacto y a cama fluida, granulators horizontal y vertical, tecnologías de la reacción y para el recubrimiento.

Empresa italiana que opera en el sector farmacéutico y que se ocupa de la producción de llenadoras y tapadoras de líquidos y polvos.

Fundada en 1974 por Massimo Marchesini, la empresa tiene su sede en Italia, pero puede contar con una amplia red de empresas extranjeras y oficinas de representación en más de 68 países.

Entrando en el sector del embalaje, Marchesini Spa alcanza un éxito considerable gracias a su amplia producción de maquinaria y líneas completas de embalaje para las industrias farmacéutica y cosmética; de hecho, su actividad incluye máquinas para botellas, viales, frascos, frascos, jeringas y cápsulas desechables, sistemas de envasado en blíster, tubos rígidos, paquetes de paletas, tiras y sobres, así como máquinas etiquetadoras, máquinas de envasado, encartonadoras, sistemas de paletización, máquinas de llenado y taponado de frascos. Además, también se integran soluciones de alimentación robótica.

Mear

La empresa italiana MG2, fundada entre los años 60 y 70, está especializada en los sectores farmacéutico, cosmético y alimentario, llevando su actividad desde sus inicios a un nivel internacional.

En 1997, después de 30 años de actividad centrada en el campo de las cápsulas de llenado, MG2 decidió ampliar su gama de productos al sector del embalaje, adquiriendo así una mayor experiencia en el diseño de máquinas de envasado, tales como: blisteras, estuchadoras, formadoras y llenadoras de cajas y bandejas, estuchadoras verticales y horizontales, paletizadoras, sistemas de serialización para fardos, botellas y cartones.

MHT Machinery

Manesty, una compañía farmacéutica, es ahora uno de los principales proveedores de prensas de tabletas y máquinas de recubrimiento.

En 2011 Bosch adquirió Manesty Ltd de OYSTAR Holding GmbH.

Matrix

Mengibar

Millipore

Muller

Multipack es una empresa capaz de ofrecer soluciones simples y competitivas en todas las áreas del embalaje, sector en el que opera desde 1985, el embalaje, el etiquetado y los productos de embalaje: desde productos de panadería hasta componentes electrónicos, desde explosivos hasta alimentos congelados.

Especializada en el sector agroalimentario, dentro de su producción se encuentran las máquinas de envasado para film retráctil.

Máquinas de embalaje horizontales y verticales, etiquetadoras automáticas e impresoras/aplicadoras/software para etiquetas, soluciones de código de barras, marcadores de inyección de tinta y de cartón, dispensadores, balanzas, sistemas de control de peso, detectores de metales, sistemas de manipulación, transportadores de rodillos, cintas transportadoras automáticas y máquinas de encintado, envolvedoras de palets, envolvedoras de retractilado.

Multivac

NUOVA OSAR

La compañía comenzó su actividad en los años 70 en Florencia con una producción principalmente destinada a lavadoras y máquinas de esterilización para botellas.

Hoy en día Neri se especializa en la producción de Etiquetadoras con estructuras diferentes usadas en una amplia gamma de productos y líneas: frascos, cartón, fabricaciones de botellas, rímel, barra de labios y contenedores cosméticos en una amplia variada de formas y dimensiones, para altas velocidades y medias.

La adquisición de Neri del Grupo Marchesini, se formalizó y se hizo al funcionario en 2008.

Fundada en 1977, la empresa italiana Nicomac es líder en el mercado de sistemas modulares para salas limpias para el medio ambiente GMP y para la industria farmacéutica, sanitaria y de ciencias de la vida.

Además del diseño y producción de salas limpias, en su actividad también hay una gran producción de sistemas de película, mezcladores y granuladores, secadores de cama fluidizados, molinos calibrados, molinos de compresión y aislantes.

Nikka Densok

Novinox

O.ZA.F

O'Hara

OLI

OMAR

Desde 1950 Pago ha estado operando en el desarrollo, producción yventa de máquinas etiquetadoras automáticas, sistemas deetiquetado, software de impresión de etiquetas y soluciones de red. Produce y comercializa etiquetas decorativas autoadhesivas de altacalidad.

Estas etiquetas están destinadas, por ejemplo, a botellas y frascos, diversificadas en etiquetas autoadhesivas decorativas, multifuncionales e informativas.

PALL

PALMA

Empresa italiana que opera en el sector farmacéutico y que se ocupa de la producción de máquinas llenadoras, tapadoras y etiquetadoras.

Panasonic Healthcare

Desde finales de los años 50 Partena comenzó a experimentar con la conformación de materiales plásticos para envases farmacéuticos, PARTENA forma parte del grupo CAM, para el que fabrica máquinas blisteras.

Los principales envases son equipos para tabletas y cápsulas, frascos y jeringas.

PennTech Machinery Corporation fue fundada en 1992.

Hoy en día PennTech es la única marca en los Estados Unidos que produce líneas completas para el procesamiento aséptico de viales y su especialidad es la aplicación a baja o media velocidad (menos de 200vpm), aunque también ofrece muchas máquinas que superan los 400vpm.

Su actividad se centra principalmente en la producción de Lavadoras para viales, túneles de carga, túneles de depirogenación, llenadoras asépticas, taponadoras, lavadoras de viales externas, equipos de carga de liofilizadores, cargadores de bandejas, equipos periféricos.

En 1888 Emil Pester la fundó en Sajonia (Alemania) bajo el nombre de Emil Pester Platinenfabrik, que, tras su muerte, fue adquirida por su hijo Karl Hermann Pester.

Se desarrolló considerablemente en los años 90 y en 2005 presentó una nueva generación de máquinas según el modelo de diseño modular, con la introducción del "Pac Robot";.

En los años siguientes, Pester entró en contacto con los sectores de la biotecnología y la cosmética.

Durante más de 45 años, ha estado marcando tendencias en el empaquetado final de productos farmacéuticos y cosméticos, desde el empaquetado en film hasta el empaquetado en cajas y el paletizado.

Hoy en día, pester pac automation es una de las empresas líderes del sector. Más de 8. 000 máquinas y líneas Pester demuestran cada día su inteligencia en multinacionales de todo el mundo.

Pharmatech cuenta con una extraordinaria experiencia en el diseño, construcción y validación de proyectos de cualquier tamaño y tipo en los sectores farmacéutico, biotecnológico y sanitario.

Dentro de su producción se encuentran secadores de búsqueda, congeladores avanzados LyoPro, accesorios para liofilizadores, fermentadores y biorreactores, salas limpias.

Ponzini

Prb es una empresa italiana que fabrica, ensambla y comercializa máquinas automáticas de fin de línea para embalaje.

Su negocio es la producción de encartonadoras, bobinadoras, palets y acumuladores, dirigidos a los sectores de alimentos y bebidas, pero también al envasado de dulces y tabaco.

Prodima

Empresa alemana que opera en el sector farmacéutico y que se ocupa de la producción de máquinas llenadoras, tapadoras y etiquetadoras.

La empresa RBP Bauer, ha sido durante más de 35 años un líder del mercado en la construcción de máquinas deblisteradoras, por lo tanto dirigido al vaciado mecánico de blísters farmacéuticos.

Este proceso conduce a la producción de máquinas que permiten una recuperación eficaz y fiable del producto de las cintas blíster defectuosas.

Forma parte del grupo italiano Sph Group S.r.l.

Romaco Pharmatechnik presenta como filiales a Romaco S. r. l. , Romaco Innojet GmbH, medipac AB, Romaco North America Inc.

Fundada en 1989, desarrolla, fabrica y comercializa en la industria farmacéutica y entre las máquinas tratadas se encuentran granuladoras, maquinaria para el envasado, recubrimiento y llenado de tubos para comprimidos, pero también blisteras, estuchadoras, llenadoras de líquidos, dispensadores de polvo, así como prensas para comprimidos y equipos de final de línea.

Rommelag fue fundada en 1964 y tiene su sede en Buchs.

Gracias a sus máquinas, la empresa es líder mundial en el llenado aséptico de líquidos y semisólidos.

Las plantas trabajan con la tecnología de soplado-llenado-sellado (BFS) inventada por Rommelag: este es un proceso que en un solo ciclo de trabajo permite la creación estéril, el llenado aséptico y el sellado hermético de envases de plástico.

Su maquinaria está destinada principalmente a la industria farmacéutica, química y alimentaria.

Empresa italiana que opera en el sector farmacéutico y que se ocupa de la producción de máquinas empaquetadoras.

RS Pack

Riebsam

Romaco Macofar es una empresa especializada en el sector farmacéutico y cosmético que presta especial atención a la dosificación y llenado de líquidos, polvos y gránulos farmacéuticos.

Además, en lo que respecta al sector farmacéutico, su maquinaria esadecuada tanto para la medicina humana como para la medicinaveterinaria.

En su actividad ofrece soluciones como: Máquinas para el llenadoaséptico y no aséptico de líquidos y polvos, Máquinas de llenado detapones, Equipos de lavado de botellas y viales, Túnel dedestirogenación de botellas y viales, Taponadoras, Conceptos de flujolaminar.

Empresa alemana que opera en el sector farmacéutico y que se ocupa de la producción de máquinas blisteradoras.

Rotary

R.Deckert es una empresa alemana que concentra sus actividades en los sectores farmacéutico y cosmético.

Su producción consiste en el llenado y envasado de líquidos, pastas o comprimidos y cápsulas, así como taponamiento y etiquetado.

Por lo tanto, entre las máquinas producidas, prevalecen los taponadoras, llenadoras y etiquetadoras para líquidos y tabletas.

Empresa italiana que opera en el sector farmacéutico y que se ocupa de la producción de máquinas para supositorios.

Empresa alemana que opera en el sector farmacéutico y que se ocupa de la producción de máquinas de inspección.

Skinetta Pac-Systeme se especializa en el embalaje, a través de una línea de maquinaria propia del sector, y en 2007 es adquirido por la compañía alemana Christ Packing Systems GmbH & Co.

SMEG

Stilmas es parte del Grupo Masco y desarrolla proyectos complejos y del amplio aliento que lleva a la fruta más de 60 años de la experiencia en el transporte de sistemas completos de generación, almacenaje y distribución de Sistemas de Utilidades Limpias (Agua purificada, Esto Aguas para Inyección, Vapor Limpio) para la industria farmacéutica y biotecnologica.

Los generadores del vapor puro Stilmas son capaces de solucionar cualquier problema de la esterilización de equipo farmacéutico y líneas de proceso.

El Grupo Sartorius es uno de los principales socios internacionales en las industrias biofarmacéutica y de investigación, ayudando a científicos e ingenieros biotecnológicos de todo el mundo a desarrollar y fabricar medicamentos.

Se centra principalmente en las industrias biofarmacéutica, química, alimentaria y de bebidas.

Desde consumibles y sistemas de purificación de agua de laboratorio hasta tecnología de pesaje líder en la industria, sus soluciones también incluyen manipulación de líquidos, fermentación, filtración y gestión de fluidos.

Schedio

Schmucker S.r.l.

Schubert-Pharma

Schuberth

Seefried

Sejong

Setpack

Steril Germany

Fundado en 1989 en el lago Como (Italia), Steriline es un productoral nivel europeo que se especializa en líneas para el procesamiento aséptico de productos inyectables afavor del pharmaceutical sector.

En particular se concentra en las solicitudes mecánicas y robóticasdel procesamiento aséptico de tóxico o no productos tóxicos, líquido o polvos, en frascos, ampollas, cartuchos o jeringuillas.

Los productos principales son lavadoras, túneles de despirogenización, Relleno, sino también Máquinas de descontaminación externas y sistemas de la barrera como LAF, oRABS, CANGREJOS y Aisladores.

STIWA

TGM es una compañía italiana que adelante 30 años planean y producen máquinas rellenos automáticos para rellenar y el taponamiento de los tubos en aluminio, polietileno, poliestireno o hicieron rodar secciones y astucciatrici que alterna para alternar o movimiento continuo.

Sus rellenos se pueden usar para llenar productos y fabricaciones como tubos en el cartón, sino también hacia botellas, frascos, cartuchos, jeringuillas y dosificador. Máquinas solas o líneas completas que rellenan para el cosmético, industria farmacéutica, química y alimenticia.

La empresa forma parte integrante del Grupo Marchesini desde 1996.

Ya presente en el mundo de las máquinas de embalaje, Tonazzi hadesarrollado también una gama complementaria de máquinasautomáticas para el llenado y cierre de jarrones, máscaras y lápiceslabiales a baja, media y alta velocidad, pero también para el llenado detubos y contadores de pastillas, pastillas y cápsulas.

Por lo tanto, los sectores en los que se centra la empresa son elfarmacéutico y el cosmético.

Tekno Convey

Tenco es capaz de producir equipos y soluciones en los sectores de alimentación y bebidas, cosmética, farmacéutica y química, así como soluciones de automatización para su integración en líneas de producción industrial.

Thermo Scientific

ThermoTEC

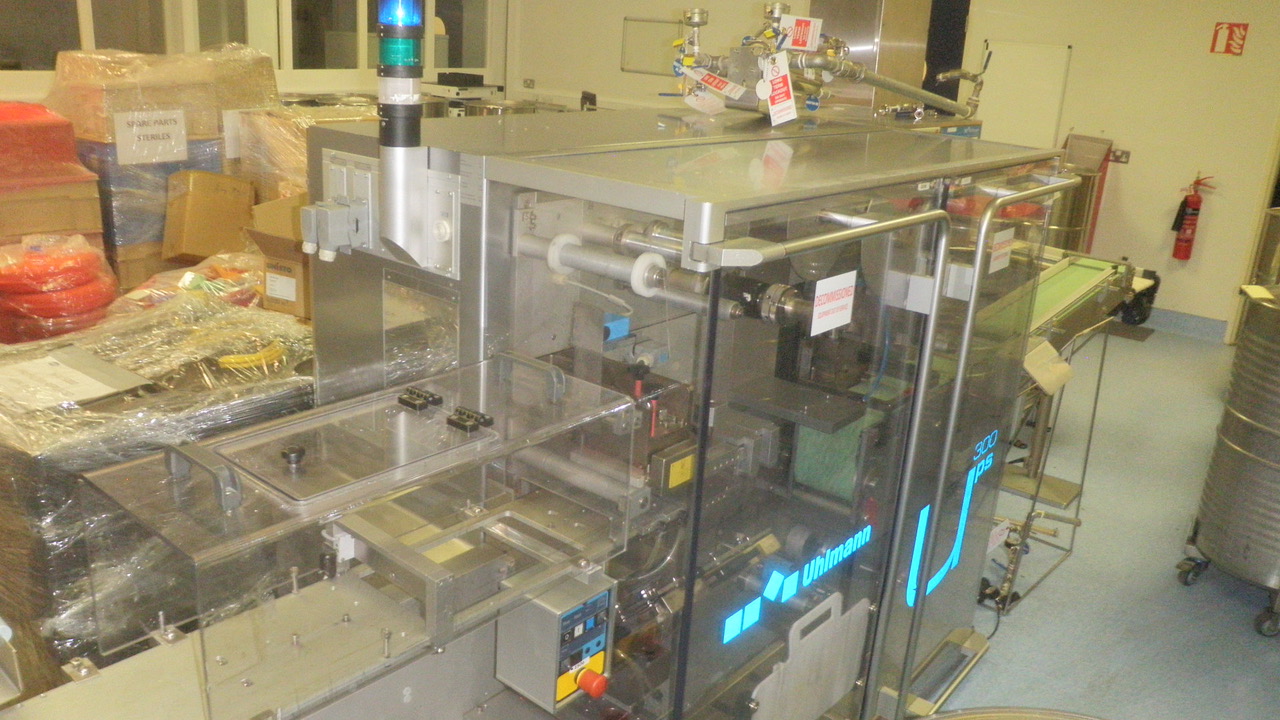

La empresa alemana Uhlmann fue fundada en 1948.

En 1956 desarrolló y diseñó su primera máquina: una máquina para strips.

En 1963 su hijo Friedrich se unió a la empresa y se construyeron las primeras máquinas de envasado para la industria farmacéutica.

En la década de los 70 nació la serie de máquinas blisteradoras UPS, que siguen siendo hoy en día máquinas flexibles y versátiles que son apreciadas en todo el mundo.

En los años 80, Uhlmann también comenzó a construir estuchadoras para combinarlas con sus blisteradoras.

Hoy en día, la empresa ofrece blisteradoras y estuchadoras cada vez más rápidas y compactas.

Uhlmann es uno de los principales fabricantes mundiales de máquinas packaging para las industrias farmacéutica y nutracéutica.

Vetraco realizan y suministran la maquinaria para la producción, la producción y el ensamblaje de productos del cosmético manchado por más de 40 años.

Todavía con el tiempo también se ha dedicado a la aplicación parafarmacéutica en los sectores, reactivo para pruebas clínicas, en el ensamblaje del embalaje cosmético, de componentes mecánicos y eléctricos, en el automotor.

Ofrece líneas en la medida, el prototipo hasta la línea de la producción automática.

Volpak fue fundada en 1979 en Barcelona, España, como fabricante de máquinas envasadoras horizontales form-fill-seal (también conocidas como HFFS) para las industrias farmacéutica y alimentaria.

10 años más tarde, comenzó a producir embolsadoras verticales.

En 1995 Volpak fue la primera empresa en desarrollar una línea completa compuesta por una embolsadora, una estuchadora y una encajadora.

En 2001 Volpak adquirió Enflex, un fabricante español de máquinas envasadoras horizontales de renombre mundial.

Hoy en día Volpak es uno de los líderes mundiales y ofrece una amplia gama de embolsadoras HFFS para las industrias farmacéutica, alimentaria, nutracéutica, cosmética, de bebidas, de cuidado personal, etc.

También forma parte de COESIA, un grupo de empresas industriales especializadas en soluciones de envasado, que cuenta con más de 9.000 empleados, 21 empresas y 87 plantas de fabricación en 38 países.

Watson-Marlow

Wima

Fundada en los años 30 por André Zalkin en París, la empresa sigueteniendo su sede en Francia.

Zalkin está especializada en el diseño, la fabricación y la puesta enmarcha de máquinas taponadoras a medida a una

gran variedad develocidades y para diversos sectores industriales, como la industria debebidas carbonatadas y sin gas, la actividad principal de la empresa, así como las industrias alimentaria, cosmética, farmacéutica y química.

Zanchetta, empresa dedicada a la producción de máquinas para la manipulación y granulación de polvos farmacéuticos, se unió al grupo IMA en 2007.

Z Molkom

Zweckform

enercon

kmpt

TECNinox