Download aller verfügbaren Gebrauchtmaschinen

Download aller verfügbaren Gebrauchtmaschinen

Via XXV Aprile, 8

21054 Fagnano Olona (VA)

Italia

Tel. +39 0331 1693557

email:

Alexanderwerk

All-Fill

Angelantoni

Axomatic

Seit mehr als 50 Jahren ist das deutsche Unternehmen Bausch & Stroebel ein Spezialist für Abfüll- und Verpackungsprozesse. Seine Linien werden weltweit eingesetzt, um Spritzen, Fläschchen, Karpulen und Kliniken mit flüssigen und pulverförmigen pharmazeutischen Produkten zu füllen. Im Rahmen ihrer Tätigkeit gibt es Macchiaries zum Verpacken, Abfüllen und Verschließen, aber auch zum Dosieren und Etikettieren. Fast alle Bausch & Stroebel-Maschinen arbeiten in sterilen Umgebungen.

BCM

Italienisches Unternehmen, das im Pharmabereich tätig ist und sich mit der Herstellung von Suppositorien Maschinen, Tablettenpressen, Füller-, Verkorken- und , Dosiermaschinen, Mischern und Verpackungsmaschinen befasst.

Ein auf die Verpackungsbranche spezialisiertes deutsches Unternehmen, das 1970 mit der Übernahme der Firma Höflinger + Karg KG in den Pharmabereich einstieg.

Heute beschäftigt das Unternehmen mehr als 6000 Mitarbeiter, die Prozess- und Verpackungsmaschinen in den Bereichen Süßwaren, Lebensmittel und Pharmazie entwickeln, bauen und installieren.

Im Pharmabereich gibt es Primärverpackungsmaschinen wie Tablettenpressen, Kontrollmaschinen wie Inspektionsmaschinen und Sekundärverpackungsmaschinen wie Kartonierermaschinen, Kartonverpackungsmaschinen, Füll- und Verschließmaschinen und Etikettiermaschinen.

BWT AG

Bausch ATG

Beckman-Coulter

BeliMed

Binder

Bio Air

Italienisches Unternehmen, das im Pharmabereich tätig ist und sich mit der Herstellung von Maschinen zur Prüfung der Unversehrtheit von Behälterverschlüssen (CCIT), Fläschchen und Ampullen, Fertigspritzen, Blistern, Glas- und Plastikflaschen und anderen Behältern befasst.

Breitner ist ein deutsches Unternehmen, das 1960 von Hans Breitner gegründet wurde.

Bei der Herstellung von Maschinen sind die Hauptakteure Abfüll- und Verschließmaschinen für flüssige Lebensmittel, Kosmetika, chemische und pharmazeutische Produkte.

Besonderes Augenmerk wird aber auch auf die Gestaltung kompletter Abfüllanlagen gelegt.

Auch an Montage- und Inbetriebnahmearbeiten, Ersatzteilen und Dienstleistungen mangelt es nicht.

Schließlich sind Breitner Flaschenaufsteller in der Lage, eine größere Bandbreite an Behältern unterschiedlicher Formen und Größen zu verarbeiten.

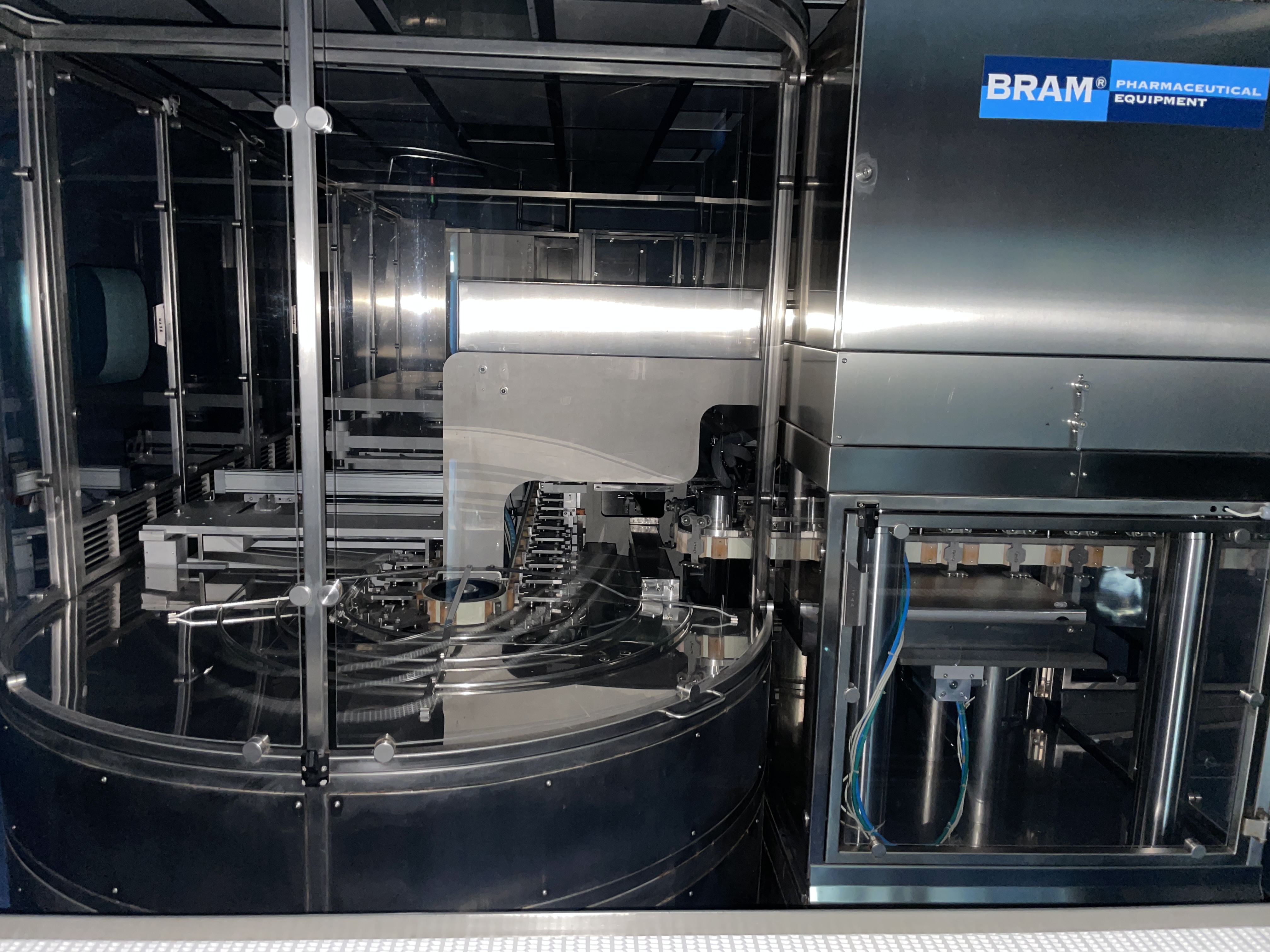

Ein italienisches Unternehmen mit Sitz in New Jersey, USA, konzentriert sich auf die pharmazeutische Industrie

durch die Herstellung modernster Inspektionssysteme für injizierbare Arzneimittel.

Brevetti CEA bietet eine komplette Palette von automatischenMaschinen für die Inspektion von injizierbaren pharmazeutischen

Produkten, die in Spritzen, Fläschchen, Fläschchen, Flaschen, Karpulen und Flaschen enthalten sind, aber auch eine

Auswahl an halbautomatischen Inspektionslösungen.

CARIBA

Italienisches Unternehmen, das im Pharmabereich tätig ist und sich mit der Herstellung von Waschmaschinen, Sterilisationstunneln, Ampullen Füllern beschäftigt.

CONCEPT beliefert pharmazeutische Unternehmen, Wirkstoffbetriebe, Biotech-Firmen sowie Krankenhausapotheken mit Pharma-Technologie nach GMP-Standard. Dabei liegt der Schwerpunkt auf Anlagen zur Wasseraufbereitung (WFI, Aqua Purificata) und Steriltechnik für die Herstellung von Infusions- und Injektionslösungen

Cadmach, der Marktführer, ist auf die Herstellung von pharmazeutischen Tablettenverdichtungsanlagen spezialisiert.

Cadmach Tablettenpressen können aber auch in anderen Branchen eingesetzt werden, z. B. zum Verdichten von verschiedenen Materialien wie Salzen, Reinigungsmitteln und Metallen.

Neben dem Pharmasektor legt Cadmach auch großen Wert auf die Süßwaren-, Elektronik- und Vitamin- sowie die Nutraceutical-Industrie.

US-amerikanisches Unternehmen, das im Pharmabereich tätig ist und sich mit der Herstellung innovativer Kapseln befasst.

Capsulgel CFS

Ein deutsches Unternehmen, 1879 gegründet, und seit immer auf die Produktion von Verpackungsmaschinen für die Pharma- und Kosmetikindustrie, und

Food und Non-Food-Industrie konzentriert.

Für die Produktion sind die Kartoniermaschinen relevant, die mit Komponenten wie Etikettiermaschinen, Drucker oder Codeleser ergänzt werden können. Folienverpackungen, Kartonverpackungen und Stierkampf sind ebenfalls wichtig.

Convel

Criofarma

DF

Italienisches Unternehmen, das im Pharmabereich tätig ist und sich mit der Herstellung von Sterilisierung Autoklaven, Entpyrogenisierung Öfen und Waschmaschinen befasst.

Diosna wurde am 1. August 1885 von Friedrich Dierks und Julius Möllmann in Osnabrücker gegründet, hat noch heute seinen Hauptsitz in Deutschland und präsentiert die IsernHäger GmbH & Co. KG als Tochtergesellschaft.

Mit 130 Jahren Erfahrung ist DIOSNA in zwei verschiedenen Geschäftsfeldern erfolgreich tätig:

Maschinen für die Lebensmittelindustrie und Maschinen für die chemische und pharmazeutische Industrie.

Im Pharmabereich konzentriert sich Diosna vor allem auf Misch-, Granulations-, Beschichtungs- und Trocknungsprozesse.

ELGA

ENFLEX

Eckert&Wellmann

Eisai wurde unmittelbar nach dem Zweiten Weltkrieg geboren und ist ein weltweit führendes Pharmaunternehmen mit Sitz in Japan.

Es bietet innovative Produkte in verschiedenen therapeutischen Bereichen, in denen es mehrere Bedürfnisse gibt, wie Onkologie und Neurologie, um den Zugang zu den verschiedenen notwendigen Medikamenten zu verbessern.

Elettracqua wurde 1966 gegründet.

Die Tätigkeit konzentriert sich hauptsächlich auf das Industriesegment, mit der Planung und dem Bau von Anlagen zur primären Wasseraufbereitung.

Elettracqua ist heute ein führendes Unternehmen in der Lieferung von reinen und hochreinen Systemen für mehrere High-Tech-Industriesegmente, wie z. B. die Pharmaindustrie, Biotechnologie-Anwendungen, die Herstellung von Mikroelektronik/Halbleitern, Energieerzeugung, Kosmetikunternehmen.

Engelhard

Erweka wurde 1951 in Deutschland gegründet und ist einer der international führenden Hersteller von Prüfmitteln für die pharmazeutische und biologische Industrie, aber auch für Forschungs- und Prüflaboratorien und Universitäten weltweit.

Unter den verschiedenen Produkten, mit denen es sich beschäftigt, gibt es Tester und Auflösungssysteme oder zur Messung von Durchfluss, Brüchigkeit, Dichte usw...

Italienisches Unternehmen, das im Pharmabereich tätig ist und sich mit der Herstellung von Tiefziehmaschinen für Ampullen, Fläschchen, Spritzen, Zäpfchen, Eizellen und Blister befasst.

Italienisches Unternehmen, das im Pharmabereich tätig ist und sich mit der Herstellung von Sterilisations-, Wasch-, Bio-Kontaminations-, Depyrogenisier - und Sterilitätstestmaschinen befasst.

Sie hat ihren Sitz in Schwarzenbek bei Hamburg, hat aber auch Tochtergesellschaften in elf weiteren Ländern: China, Belgien, Brasilien, England, Frankreich, Frankreich, Indien, Mexiko, Singapur, Spanien, USA.

Mit Fokus auf den gesamten Produktionsprozess umfasst die Produktion vor allem Tablettenpressen, Kapselfüllmaschinen, aber auch Verpackungswerkzeuge, Formatkomponenten und Prozessausrüstungen.

FItzMill

US-amerikanisches Unternehmen im Pharma-, Lebensmittel- und Chemiebereich tätig, das sich mit der Herstellung von Pulververarbeitungsmaschinen befasst.

Faster

Faster S.r.l.

Schweizer Unternehmen, das in der Pharmabranche tätig ist und sich mit der Herstellung von Maschinen für medizinische Gele und Pulverdispersionen in Flüssigkeiten befasst.

Biacore

Italienisches Unternehmen, das im Pharmabereich tätig ist und sich mit der Herstellung von Maschinen für Tabletten und der Verwaltung von Produkten befasst, die der Fermentation, Gefriertrocknung, Trennung oder Rückhaltung unterzogen werden.

Schwedisches Unternehmen, das im pharmazeutischen Bereich tätig ist und sich mit der Sterilisation von Materialien für den pharmazeutischen und Krankenhausgebrauch befasst.

GF

GIMAT

Schwedisches Unternehmen, das im Pharmabereich tätig ist und sich mit der Herstellung von Maschinen zum Einsetzen von Tabletten in starre Tuben befasst.

Das 1970 von Renato Grandi gegründete italienische Unternehmen ist auf die Entwicklung und Produktion von automatischen Verpackungsmaschinen spezialisiert.

Sie ist spezialisiert auf die Herstellung von Maschinen wie: Kartoniermaschinen, Banderoliermaschinen, Formmaschinen, Kartonierer, Zähl- und Verpackungslinien und Verpackungslinien für Kaffee, Einwegprodukte.

Darüber hinaus stellt sie bei besonderen spezifischen Anforderungen verschiedene Arten von Maschinen her, wie z. B. : Tablettformmaschine, Qualitätskontrollmaschinen z. B. für Gläser, Palettierer, Linien für Kapseln und Linien für Brot und Gebäck.

Gabler

Gesete

La Calhène

Glatt wurde 1954 von Werner Glatt gegründet und hat seinen Hauptsitz in Binzen, Deutschland. Zu seinen Tochtergesellschaften gehören Glatt Air Techniques Ing. und Glatt Pharmaceutical Services.

GLATT ist Marktführerin bei Raffinerie- und Pulveraufbereitungsanlagen.

Sie bietet integrierte Lösungen: von der Primärproduktion der Partikel über die Veredelung bis hin zu fertigen Tabletten und unterstützt Kunden aus den Bereichen Pharma, Lebensmittel, Futtermittel und Feinchemie durch innovative Prozesslösungen.

Das am 11. April 1980 von Horst Groninger gegründete Unternehmen konzentriert sich auf die Entwicklungkundenspezifischer Maschinen für die Pharma-, Kosmetik- und Konsumgüterindustrie.

Für den Pharmasektor ist der Hauptakteur die Technologie zurVerarbeitung von pharmazeutischen Produkten in Fläschchen, Spritzen, Karpulen und Flaschen für Augentropfen und Nasensprays; in der Kosmetik hingegen liegt eine großeKonzentration auf der Körper- und Haarpflege durch die Herstellung von Cremes, Make-up, Parfüms, Duftstoffen, Farbpflege und Nagellacken.

Deutsches Unternehmen, das im Pharmabereich tätig ist und sich mit der Herstellung von Maschinen zum Verpacken von Tabletten, Kapseln, Fläschchen, Ampullen, Spritzen, Flaschen und Röhrchen befasst.

HERMA

Hamo

HAPA

Deutsches Unternehmen, das im Pharmabereich tätig ist und sich mit der Herstellung von Flüssigkeits- und Kapselfüllmaschinen befasst.

Harro Höfliger entwickelt und fertigt Verpackungsmaschinen, Produktionslinien und schlüsselfertige Lösungen.

Huber

ILINOX

ILPRA

IMA ist weltweit führend in der Entwicklung und Herstellung von automatischen Maschinen für die Verarbeitung und Verpackung von Arzneimitteln, Kosmetika, Lebensmitteln einschließlich Milchprodukten, Tee, Kaffee und Tabak.

Die IMA-Gruppe verfügt über ein Vertriebsnetz und Repräsentanzen in rund 80 Ländern.

In ihrer umfangreichen Tätigkeit entwickelt die IMA zahlreiche Lösungen für die verschiedenen Branchen, mit denen sie sich befasst; so bietet sie beispielsweise für den Pharmabereich Technologien zur Dosierung, aseptischen Verarbeitung, Abfüllung und Gefriertrocknung sowie Blistermaschinen, Kapsel- und Tablettenzähler, Tubenfüller, Kartonierer und komplette End-of-Line Lösungen an.

Im Lebensmittelbereich hingegen bieten wir Verpackungsmaschinen (z. B. für Käse, Butter, Margarine, Margarine, etc. ), Füllmaschinen für Beutel sowie Füll- und Verschließmaschinen für vorgeformte Becher und Trays, Kartonier- und End-of-Line-Lösungen an.

Das Unternehmen bietet auch Maschinen zum Handhaben, Dosieren, Mischen, Granulieren oder Verdichten von Pulvern und Technologien für die Montage und Demontage.

IMA BFB wurde 1974 gegründet und gehört zur IMA Gruppe und hat eine lange Tradition in der Entwicklung und Herstellung von Endverpackungsmaschinen und Sekundärverpackungsmaschinen.

Die Verpackungsmaschinen, Kartoniermaschinen, Palettierer und Entpalettierer decken ein breites Geschwindigkeitsspektrum ab und richten sich an folgende Märkte: Süßwaren, Pharmazie, Milch- und Lebensmittel, Tee, Kaffee und Getränke sowie Körperpflege.

Im Pharmabereich verfügt das Unternehmenbeispielsweise überumfangreiche Erfahrungen beim Transfer, Formen, Kleben und hochpräzisen Bewegen von Vials, Kartons oder Flaschen.

IMA SAFE ist Teil der IMA-Gruppe und bietet komplettePrimär und Sekundärverpackungslinien für die pharmazeutische und kosmetische Industrie.

Die Produktion umfasst Maschinen wie Kartonier-, Füll- und Verpackungsmaschinen; IMA Safe verfügt jedoch auch über diebreiteste Palette an Blisterlösungen auf dem Markt, von hochindividuellen klinischen Studien und Tray-Verpackungslösungenbis hin zu Hochgeschwindigkeits-Blistermaschinen.

Ein im Pharmasektor tätiges Unternehmen, das in den 1980er Jahren zur IMA-Gruppe stieß.

IMA Libra

IMA Swiftpack

Zanasi ist ein Unternehmen, das in den 1980er Jahren von der IMA-Gruppe übernommen wurde, wo seine Kapselfüllmaschinen die ersten waren, die erfolgreich waren.

Dank ihres Maschinenparks ist sie in der Lage, je nach Konfiguration der Maschine und der installierten Dosierer Pulver, Pellets, Tabletten, Mikrokompressen und Flüssigkeiten in Hartgelatinekapseln zu dosieren; die Besonderheit dieser Maschinen ist zudem die einfache Handhabung, die sehr geschätzt wird.

IMPACK

IPM

Deutsches Unternehmen, das im Pharma- und Kosmetikbereich tätig ist und sich mit der Herstellung von Abfüll- und Verpackungsmaschinen befasst.

Idroinox

Inoxycal

Ishida

Italproject

K-TRON SODER

Deutsches Unternehmen, das 1875 in Berlin gegründet und dann nach Köln verlegt wurde, tritt 2013 in die Romaco-Gruppe ein. Sie ist auf die Herstellung von Maschinen für die Pharma-, Kosmetik-, Lebensmittel- und Chemieindustrie spezialisiert und produziert hauptsächlich Tablettenpressen, die sich dort befinden:

- Leistungsstarke Tablettenpressen mit integriertem Feuchtwerk;

- Standard-Revolverpressen;

- Einzelhub-Labormaschinen für Forschungs- und Entwicklungsanwendungen.

Deutsches Unternehmen, das im Pharmabereich tätig ist und sich mit der Herstellung von Maschinen für Tabletten befasst.

Deutsches Unternehmen, das im Pharma- und Kosmetikbereich tätig ist und sich mit der Herstellung von Abfüll- und Verpackungsmaschinen befasst.

Das deutsche Unternehmen ist ein Kunststoffhersteller und seine Produkte gliedern sich in drei Kompetenzbereiche: Lebensmittel und Konsumgüter, Arzneimittel und Medizinprodukte.

kp ist ein weltweit führender Anbieter von starren und flexiblen Verpackungen, Speziallösungen für Folien und bedient unter anderem die Märkte Pharma, Medizinprodukte, Lebensmittel, Getränke und Papier.

kmpt

LAB EQUIPMENT bioMérieux

Italienisches Unternehmen, das in der Pharma- und Kosmetikbranche tätig ist und sich mit der Herstellung von Turboemulgatoren, Mischern und anderen Maschinen befasst.

Deutsches Unternehmen, das im Pharmabereich tätig ist und sich mit der Herstellung von Wasseraufbereitungsmaschinen befasst.

LIMITEC

Lighthouse

Logopak

1938 am heutigen Standort Paderborn gegründet, bietet es hochwertige Teilsysteme und Dienstleistungen für Prozessanwendungen in verschiedenen Branchen im Bereich Misch-, Granulations-, Beschichtungs-, Trocknungs-, Reaktions- und verwandte Prozesse. Seine Arbeit umfasst vor allem die Bereiche der chemischen, kosmetischen, metallurgischen, Lebensmittel- und Pharmaindustrie; Daher sind vertikale und horizontale Mischer, Kontakt- und Fluidtrocknungsmaschinen, horizontale und vertikale Granulatoren, Reaktions- und Gießtechnologien in ihrer Produktion besonders prominent.

Italienisches Unternehmen, das im Pharmabereich tätig ist und sich mit der Herstellung von Abfüll- und Verschließmaschinen für Flüssigkeiten und Pulver befasst.

Das 1974 von Massimo Marchesini gegründete Unternehmen hat seinen Sitz in Italien, kann aber auf ein ausgedehntes Netzwerk von ausländischen Unternehmen und Repräsentanzen in über 68 Ländern zurückgreifen.

Marchesini Spa, das in den Verpackungssektor eintritt, erzielt beachtliche Erfolge dank seiner umfangreichen Produktion von Maschinen und kompletten Verpackungslinien für die Pharma- und Kosmetikindustrie; seine Tätigkeit umfasst Maschinen für Flaschen, Fläschchen, Fläschchen, Fläschchen, Spritzen und Einwegkapseln, Blistersysteme, starre Tuben, Stickpacks, Streifen und Beutel sowie Etikettiermaschinen, Verpackungsmaschinen, Kartonierer, Palettiersysteme, Abfüll- und Verschließmaschinen für Fläschchen. Darüber hinaus sind auch robotergestützte Zuführlösungen integriert.

Mear

Das italienische Unternehmen MG2, das zwischen den 60er und 70er Jahren gegründet wurde, hat sich im Laufe der Jahre auf die Bereiche Pharma, Kosmetik und Lebensmittel spezialisiert und seine Aktivitäten von Anfang an auf ein internationales Niveau gebracht.

1997, nach 30 Jahren Tätigkeit auf dem Gebiet der Füllkapseln, entschied sich MG2, seine Produktpalette auf den Verpackungssektor auszudehnen und erwarb so mehr Kompetenz bei der Konstruktion von Verpackungsmaschinen, wie z. B. : Blistermaschinen, Kartonier Maschinen, Form- und Füllmaschinen für Kartons und Trays, vertikale und horizontale Kartonier Maschinen, Palettierer, Serialisierungssysteme für Bündel, Flaschen und Kartons.

MHT Machinery

Manesty, ein Pharmaunternehmen, ist heute einer der führenden Anbieter von Tablettenpressen und Beschichtungsmaschinen.

Im Jahr 2011 erwarb Bosch Manesty Ltd. von der OYSTAR Holding GmbH.

Matrix

Mengibar

Millipore

Muller

Multipack ist ein Unternehmen, das in der Lage ist, einfache und wettbewerbsfähige Lösungen in allen Bereichen der Verpackung anzubieten, einem Bereich, in dem es seit 1985 tätig ist, Verpackungen, Etikettierungen und Verpackungen: von Backwaren bis hin zu elektronischen Komponenten, von Sprengstoffen bis hin zu Tiefkühlprodukten.

Sie ist auf den Lebensmittelbereich spezialisiert und verfügt in ihrer Produktion über Verpackungsmaschinen für Schrumpffolien.

Horizontale und vertikale Verpackungsmaschinen, automatische Etikettiermaschinen und Drucker/Applikatoren/Software für Etiketten, Barcode-Lösungen, Tintenstrahl- und Kartonmarkierer, Spender, Waagen, Gewichtskontrollsysteme, Metalldetektoren, Handlingsysteme, Rollenbahnen, automatische Förderbänder und Bandmaschinen, Palettenwickler, Schrumpffolienverpackungsmaschinen.

Multivac

NUOVA OSAR

Das Unternehmen begann seine Tätigkeit in den 1970er Jahren in Florenz mit einer Produktion, die hauptsächlich für Waschmaschinen und die Sterilisation von Flaschen bestimmt ist.

Heute ist Neri spezialisiert auf die Herstellung von Etikettiermaschinen mit verschiedenen Strukturen, die auf einer breiten Palette von Produkten und Linien verwendet werden: Fläschchen, Kartons, Flaschenpackungen, Mascara, Lippenstift und Kosmetikbehälter in einer Vielzahl von Formen und mittlere und hohe Geschwindigkeiten.

Die Übernahme von Neri durch die Marchesini-Gruppe wurde 2008 formalisiert und formalisiert.

Das 1977 gegründete italienische Unternehmen Nicomac ist Marktführer bei modularen Reinraumanlagen für den GMP-Bereich sowie für die Pharma-, Gesundheits- und Life-Science-Industrie.

Neben der Planung und Herstellung von Reinräumen umfasst sein Geschäft auch eine große Produktion von Filmsysteme und Dragiergeräte, Mischern und Granulierer, Wirbelschichttrocknern, Kalibriermühlen, Kompressoren und Isolatoren.

Nikka Densok

Novinox

O.ZA.F

O'Hara

OLI

OMAR

Seit 1950 ist Pago in der Entwicklung, Produktion und im Vertrieb von Etikettierautomaten, Etikettiersystemen, Etikettendrucksoftware und Netzwerklösungen tätig. Sie produziert und vertreibt hochwertige dekorative, selbstklebende Etiketten.

Diese Etiketten sind beispielsweise für Flaschen und Flaschen gedacht, diversifiziert in dekorative, multifunktionale und informative Selbstklebeetiketten.

PALL

PALMA

Italienisches Unternehmen, das im Pharmabereich tätig ist und sich mit der Herstellung von Abfüllmaschinen, Verschließmaschinen und Etikettier Maschinen befasst.

Panasonic Healthcare

Seit den späten 1950er Jahren begann PARTENA mit der Bildung von Kunststoffen für pharmazeutische Verpackungen, PARTENA ist Teil der CAM-Gruppe, für die sie Blistermaschinen herstellt. Die meisten produzierten Verpackungsmaschinen sind für Tabletten, Kapseln, Fläschchen und Spritzen.

Die PennTech Machinery Corporation wurde 1992 gegründet.

Heute ist PennTech die einzige Marke in den Vereinigten Staaten, die komplette Linien für die aseptische Verarbeitung von Probengefäßen produziert, und ihre Spezialität ist die Anwendung bei niedrigen oder mittleren Geschwindigkeiten (weniger als 200 V/min), obwohl sie auch viele Maschinen anbietet, die 400 V/min überschreiten.

Die Tätigkeit konzentriert sich hauptsächlich auf die Herstellung von Waschmaschinen für Fläschchen, Tunnelbelader, Reinigungstunnel, aseptische Füllmaschinen, Verschließmaschinen, externe Waschmaschinen für Fläschchen, Gefriertrocknerbeladegeräte, Belader und Peripheriegeräte.

1888 gründete Emil Pester die Emil Pester Platinenfabrik, die nach seinem Tod von seinem Sohn Karl Hermann Pester übernommen wurde.

Sie entwickelte sich in den 90er Jahren erheblich und präsentierte 2005 mit der Einführung des „Pac Roboters"; eine neue Maschinengeneration nach dem Vorbild des modularen Aufbaus.

In den folgenden Jahren kam Pester mit der Biotechnologie- und Kosmetikbranche in Kontakt.

Seit über 45 Jahren setzt er Trends in der pharmazeutischen und kosmetischen Endverpackung, von der Folienverpackung über die Kartonverpackung bis hin zur Palettierung.

Heute ist pester pac automation eines der führenden Unternehmen der Branche. Mehr als 8.000 Maschinen und Anlagen von Pester beweisen täglich ihre Intelligenz bei multinationalen Konzernen auf der ganzen Welt.

Pharmatech verfügt über außergewöhnliche Erfahrung in der Planung, Konstruktion und Validierung von Projekten jeglicher Größe und Art in den Bereichen Pharma, Biotechnologie und Gesundheitswesen.

Innerhalb der Produktion finden Sie Suchtrockner, LyoPro Advanced Tray Gefriertrockner, Gefriertrocknerzubehör, Fermenter und Bioreaktoren, Reinräume.

Ponzini

Prb ist ein italienisches Unternehmen, das automatische Endverpackungsmaschinen produziert, montiert und verkauft.

Ihre Tätigkeit umfasst die Herstellung von Kartonierern, Umhüllungen, Palettierern und Akkumulatoren für den Lebensmittel- und Getränkebereich, aber auch für die Verpackung von Süßigkeiten und Tabak.

Prodima

Deutsches Unternehmen, das im Pharmabereich tätig ist und sich mit der Herstellung von Abfüllmaschinen, Verschließmaschinen und Etikettier Maschinen befasst.

Die Firma RBP Bauer ist seit mehr als 35 Jahren Marktführer im Bau von Entblisterungsmaschinen, die auf die mechanische Entleerung von Pharmablistern ausgerichtet sind.

Dieser Prozess führt zur Herstellung von Maschinen, die eine effektive und zuverlässige Rückgewinnung des Produkts aus defekten Blisterbändern ermöglichen.

Sie ist Teil der italienischen Gruppe Sph Group s. r. l.

Romaco Pharmatechnik präsentiert als Tochtergesellschaften Romaco S.r.l., Romaco Innojet GmbH, medipac AB, Romaco North America Inc.

Das 1989 gegründete Unternehmen entwickelt, produziert und vermarktet Anlagen in der pharmazeutischen Industrie. Zu den behandelten Maschinen gehören Schneidmühlen, Maschinen zum Verpacken, Beschichten und Abfüllen von Tuben für Tabletten, aber auch Blister, Kartonierer, Flüssigkeitsabfüller, Pulverspender sowie Pressen für Tabletten und End-of-Line-Anlagen.

Die Rommelag wurde 1964 gegründet und hat ihren Sitz in Buchs.

Das Unternehmen ist mit seinen Maschinen weltweit führend in der aseptischen Abfüllung von Flüssigkeiten und Halbfeststoffen.

Die Anlagen arbeiten mit der von Rommelag entwickelten Blow-Fill-Seal (BFS)-Technologie: Ein Verfahren, das in einem Arbeitsgang die sterile Herstellung, aseptische Abfüllung und hermetische Abdichtung von Kunststoffbehältern ermöglicht.

Der Maschinenpark ist hauptsächlich für die Pharma-, Chemie- und Lebensmittelindustrie bestimmt.

Italienisches Unternehmen, das im Pharmabereich tätig ist und sich mit der Herstellung von Verpackungsmaschinen befasst.

RS Pack

individuelle Reinigungslösungen in den Bereichen Industrie, Labor und Pharma

Romaco Macofar ist ein auf den pharmazeutischen und kosmetischen Sektor spezialisiertes Unternehmen, das sich insbesondere mit derDosierung und Abfüllung von Flüssigkeiten, Pulvern und nandpharmazeutischen Granulaten beschäftigt.

Darüber hinaus sind die Maschinen für den Pharmasektor sowohl für die Human- als auch für die Veterinärmedizin geeignet.

Romaco Macofar bietet Lösungen wie: Maschinen zum aseptischen und nicht-aseptischen Abfüllen von Flüssigkeiten und Pulvern, Verschließmaschinen, Waschanlagen für Flaschen und Vials, Entpyrogenisierungstunnel für Flaschen und Vials, Verschließmaschinen, Laminarflow-Konzepte.

Deutsches Unternehmen, das in der Pharmabranche tätig ist und sich mit der Herstellung von Blistermaschinen befasst.

Rotary

R. Deckert ist ein deutsches Unternehmen, das seine Aktivitäten auf den pharmazeutischen und kosmetischen Sektor konzentriert.

Die Produktion umfasst das Abfüllen und Verpacken von Flüssigkeiten, Pasten oder Tabletten und Kapseln sowie das Verschließen und Etikettieren.

Daher gibt es unter den produzierten Maschinen gängige Verschließ-, Füll- und Etikettiermaschinen für Flüssigkeiten und Tabletten.

Italienisches Unternehmen, das im Pharmabereich tätig ist und sich mit der Herstellung von Suppositorien Maschinen befasst.

Deutsches Unternehmen, das im Pharmabereich tätig ist und sich mit der Herstellung von Inspektionsmaschinen befasst.

Skinetta Pac-Systeme ist spezialisiert auf Verpackungen, durch eine Reihe von Maschinen in der Industrie, und wurde im Jahr 2007 von der deutschen Firma Christ Packing Systems GmbH & Co übernommen.

SMEG

Stilmas ist Teil der Masco Gruppe und entwickelt komplexe und weitreichende Projekte, die mehr als 60 Jahre Erfahrung in der Entwicklung kompletter Systeme zur Erzeugung, Lagerung und Verteilung von Clean Utilities-Systemen (Gereinigtes Wasser, Wasser für Injektionszwecke, Reindampf) für die Pharma- und Biotechnologieindustrie.

Stilmas reine Dampferzeuger sind in der Lage, jedes Sterilisationsproblem von pharmazeutischen Geräten und Prozesslinien zu lösen.

Der Sartorius Konzern ist einer der international führenden Partner der biopharmazeutischen und forschenden Industrie und unterstützt Wissenschaftler und Biotechnologen weltweit bei der Entwicklung und Herstellung von Medikamenten.

Sie konzentriert sich hauptsächlich auf die biopharmazeutische, chemische, Lebensmittel- und Getränkeindustrie.

Von Verbrauchsmaterialien und Laborwasserreinigungssystemen bis hin zu branchenführender Wägetechnik umfassen die Lösungen auch Liquid Handling, Fermentation, Filtration und Flüssigkeitsmanagement.

Schedio

Schmucker S.r.l.

Schubert-Pharma

Schuberth

Seefried

Sejong

Setpack

Steril Germany

Gegründet 1989 im Como-See (Italien) ist Steriline ein Erzeuger ameuropäischen Niveau, das spezialisiert wird in Linien für die aseptische Verarbeitung von injectable Produktenzu Gunsten vom.

Besonders es konzentriert sich auf die mechanischen undroboterhaften Anwendungen für die aseptische Verarbeitung vonGift oder nicht toxischen Produkten, Flüssigkeit oder Pudern, inFläschchen, Ampullen, Patronen oder Spritzen.

Die Haupterzeugnisse sind Waschmaschinen, Tunnels, sich Füllendund Maschinen, sondern auch Außenentgiftungsmaschinen undBarrierensysteme wie LAF, oRABS, cRABS and Isolators.

STIWA

TGM ist ein italienisches Unternehmen, das seit mehr als 30 Jahren automatische Abfüllmaschinen zum Befüllen und Verschließen von Aluminium, Polyethylen, Styropor oder Laminaten und Wechselkameras mit Wechselbewegung oder ununterbrochen produziert.

Füllermaschinen zur Füllung von Produkten wie Kartonrohre, aber auch für Flaschen, Fläschchen, Patronen, Spritzen und Spender. Einzelne Maschinen oder komplette Abfüllanlagen für die Kosmetik-, Pharma-, Chemie- und Lebensmittelindustrie.

Seit 1996 ist das Unternehmen ein fester Bestandteil der Marchesini-Gruppe.

Tonazzi ist bereits in der Welt der Verpackungsmaschinen tätig und hat auch eine ergänzende Palette von Automaten entwickelt, die zum Füllen und Verschließen von Vasen, Mascara und Lippenstiften beiniedriger, mittlerer und hoher Geschwindigkeit, aber

auch zum Füllen von Tuben und Zählen von Tabletten, Pillen und Kapseln bestimmt sind.

Die Branchen, auf die sich das Unternehmen konzentriert, sind die Pharma- und Kosmetikbranche.

Tekno Convey

Tenco ist in der Lage, Ausrüstungen und Lösungen für die Lebensmittel- und Getränkeindustrie, die Kosmetik-, Pharma- und Chemieindustrie sowie Automatisierungslösungen zur Integration in industrielle Produktionslinien herzustellen.

Thermo Scientific

ThermoTEC

Das deutsche Unternehmen Uhlmann wurde 1948 gegründet.

Im Jahr 1956 entwickelte und konstruierte er seine erste Maschine: eine Streifenmaschine.

1963 trat sein Sohn Friedrich in das Unternehmen ein und die ersten Verpackungsmaschinen für die Pharmaindustrie wurden gebaut.

In den 1970er Jahren wurde die UPS-Serie von Blistermaschinen geboren, und sie sind bis heute flexible und vielseitige Maschinen, die auf der ganzen Welt geschätzt werden.

In den 80er Jahren begann Uhlmann auch mit dem Bau von Kartoniermaschinen in Kombination mit seinen Blistermaschinen.

Heute bietet das Unternehmen immer schnellere und kompaktere Blister- und Kartoniermaschinen an.

Uhlmann ist einer der größten Hersteller von Verpackungsmaschinen für die pharmazeutische und nutrazeutische Industrie.

Vetraco entwickelt, fertigt und liefert Maschinen für die Herstellung, Verpackung und Montage von farbigen Kosmetikprodukten seit über 40 Jahren.

Im Laufe der Zeit konzentrierte sich VETRACO auf die Anwendung in den parapharmazeutischen Sektoren, auf Reagenzien für klinische Studien, auf die Montage von kosmetischen Verpackungen, mechanischen und elektrischen Komponenten in der Automobilindustrie und bietet maßgeschneiderte Linien, vom Prototyp bis zur automatischen Produktionslinie an,

Volpak wurde 1979 in Barcelona, Spanien, als Hersteller von horizontalen Schlauchbeutelverpackungsmaschinen (auch bekannt als HFFS) für die Pharma- und Lebensmittelindustrie gegründet.

10 Jahre später begann die Firma mit der Produktion von vertikalen Verpackungsmaschinen.

1995 war Volpak das erste Unternehmen, das eine komplette Linie bestehend aus einer Verpackungsmaschine, einer Kartoniermaschine und einer Kartonverpackungsmaschine entwickelte.

Im Jahr 2001 übernahm Volpak Enflex, einen weltweit renommierten spanischen Hersteller von horizontalen Verpackungsmaschinen.

Heute ist Volpak einer der weltweit führenden Hersteller und bietet eine breite Palette von HFFS-Verpackungsmaschinen für die Pharma-, Lebensmittel-, Nutraceutik-, Kosmetik-, Getränke-, Körperpflege- und andere Industrien.

Sie ist auch Teil von COESIA, einer Gruppe von Industrieunternehmen, die sich auf Verpackungslösungen spezialisiert hat und mehr als 9.000 Mitarbeiter, 21 Unternehmen und 87 Produktionsstätten in 38 Ländern umfasst.

Watson-Marlow

Wima

Gegründet in den 1930er Jahren von André Zalkin in Paris, hat das Unternehmen bis heute seinen Sitz in Frankreich.

Zalkin ist spezialisiert auf die Entwicklung, Herstellung und Inbetriebnahme von maßgeschneiderten Verschließmaschinen mit unterschiedlichsten Geschwindigkeiten und für verschiedene Industriezweige, wie die Stille und kohlensäurehaltige etränkeindustrie, das Kerngeschäft des Unternehmens sowie die Lebensmittel-, Kosmetik-, Pharma- und Chemieindustrie.

Zanchetta, ein Unternehmen, das Maschinen für die Handhabung und Granulierung von pharmazeutischen Pulvern herstellt, trat 2007 der IMA-Gruppe bei.

Z Molkom

Zweckform

enercon

kmpt

TECNinox