Скачать все наши доступные подержанные машины

Скачать все наши доступные подержанные машины

Via XXV Aprile, 8

21054 Fagnano Olona (VA)

Italia

Tel. +39 0331 1693557

email:

der weltweit größte integrierte Lieferant für die pharmazeutische Industrie im Bereich fester Darreichungsformen.

Laser Drilling and Printing Machines for Pharmaceutical, Nutraceutical and Confectionery Applications

Alexanderwerk

All-Fill

Angelantoni

Axomatic

Уже более 50 лет немецкая компания Bausch и Stroebel является производителем, специализирующимся на процессах заполнения и упаковки.

Его линии используются во всем мире для заполнения шприцев, флаконов, картриджей и клиник с жидкими и порошковыми препаратами.

Внутри его бизнеса есть пятна, направленные на упаковку, заполнение и закрытие, но и дозировка и маркировка.

Почти все машины Bausch и Stroebel работают в стерильных средах.

BCM

Итальянская компания, которая работает в фармацевтическом секторе и которая занимается производством машин для суппозиториев, компресситов, наполнителей, ставней, контроператоров, смесителей и упаковочных машин.

Немецкая компания, специализирующаяся на упаковке; В 1970 году он вошел в фармацевтическую промышленность и купил компанию Handlinger- Karg KG.

Сегодня в компании работает более 6000 сотрудников, которые проектируют, производят и устанавливают упаковочные и упаковочные машины в кондитерской, пищевой и фармацевтической промышленности.

В фармацевтическом секторе, в частности, мы находим первичные упаковочные машины, такие как компрессоры, например, машины управления, такие как инспекционные машины и вторичные упаковочные машины, такие как воспитатели, воспитатели, наполнители, ставни, этикетки.

BWT AG

Bausch ATG

Beckman-Coulter

BeliMed

Binder

Bio Air

Итальянская компания, которая работает в фармацевтическом секторе и отвечает за производство машин для проверки целостности закрытия контейнеров (CCIT), флаконов и ампул, предварительно заполненных шприцев, волдырей, стеклянных и пластиковых бутылок и других контейнеров.

Breitner — немецкая компания, основанная в 1960 году Хансом Брайтнером.

Что касается производства машин, то главными действующими лицами являются заправочные и закрывающие машины для жидких продуктов питания, косметики, химикатов и фармацевтических препаратов.

Тем не менее, есть также особое внимание на проектирование полной заполнения линий.

Также нет недостатка в сборочных и опытно-конструкторских работах, поставках запасных частей и предоставлении услуг.

Наконец, перезаказы бутылки Breitner способны обрабатывать более широкий спектр контейнеров различных форм и размеров.

Итальянская компания, также базирующаяся в Нью-Джерси, США, CEA Patents фокусируется на фармацевтической промышленности, через производство современных систем инспекции для инъекционных фармацевтических препаратов.

BREVETTI C. E. E. A. предлагает полный спектр автоматических машин для проверки инъекционных лекарственных препаратов, содержащихся в шприцах, флаконах, флаконах, картриджах и бутылках, а также выбор полуавтоматических решений для осмотра.

CARIBA

Итальянская компания, которая работает в фармацевтическом секторе и которая занимается производством стиральных машин, стерилизации туннелей, ампулна филлеров и многое другое.

CONCEPT beliefert pharmazeutische Unternehmen, Wirkstoffbetriebe, Biotech-Firmen sowie Krankenhausapotheken mit Pharma-Technologie nach GMP-Standard. Dabei liegt der Schwerpunkt auf Anlagen zur Wasseraufbereitung (WFI, Aqua Purificata) und Steriltechnik für die Herstellung von Infusions- und Injektionslösungen

Cadmach, лидер рынка, специализируется на производстве фармацевтического оборудования для сжатия планшетов.

Тем не менее, Cadmach таблетки прессы могут быть использованы в других отраслях промышленности, например, для сжатия различных материалов, таких как соли, моющие средства и металлы.

В дополнение к фармацевтическому сектору, Cadmach также придает большое значение кондитерской, электроники и витаминов и нутрицевтики промышленности.

Американская фармацевтическая компания, которая производит инновационные капсулы.

Capsulgel CFS

Немецкая компания, основанная в 1879 году, всегда была сосредоточена на упаковочном секторе, производя со временем отдельные машины, а также комплектующих линий, подходящих для этой цели.

Основными направлениями, на которых сосредоточена его работа, являются фармацевтическая, косметическая, пищевая и непищевая промышленность.

Что касается его производства, то его коробки являются актуальными, которые могут сопровождаться дополнительными компонентами, такими как метеографы, принтеры или считыватели кода. Упаковка пленки, упаковка случая и поддоны также важны.

Convel

Criofarma

DF

Итальянская компания, которая работает в фармацевтическом секторе и которая производит автоклавы стерилизации, печи для депирогенации и стиральные машины.

Компания Diosna была основана 1 августа 1885 года Фридрихом Дирксом и Джулиусом Маллманом в Оснабрикере; Он по-прежнему базируется в Германии и представляет в качестве своей дочерней IsernH-ger GmbH и Co. KG.

С 130-летним опытом DIOSNA успешно действует в двух различных областях бизнеса:

Машины пищевой промышленности и химические и фармацевтические машины.

В фармацевтической области Diosna фокусируется в основном на процессах смешивания, гранулирования, покрытия и сушки.

ELGA

ENFLEX

Eckert&Wellmann

Родился сразу после Второй мировой войны, Eisai является ведущим в мире НИОКР компании со штаб-квартирой в Японии.

Он предлагает инновационные продукты в различных терапевтических областях, где есть множество потребностей, таких как онкология и неврология, в целях улучшения доступа к различным необходимым препаратам.

Electrand была основана в 1966 году.

Деятельность в основном ориентирована на промышленный сегмент, с проектированием и строительством установок для первичной очистки воды.

Electracqua в настоящее время является ведущим поставщиком чистых и ультра-пурховых систем для нескольких высокотехнологичных промышленных сегментов, таких как фармацевтика, биотехнологическое применение, производство микроэлектроники/полупроводников, производства электроэнергии, косметических компаний.

Engelhard

Основанная в 1951 году в Германии, Erweka является одним из ведущих международных производителей испытательного оборудования для фармацевтической и биологической промышленности, а также для научно-исследовательских и испытательных лабораторий и университетов по всему миру.

Среди различных продуктов, он имеет дело с являются тестеры и системы растворения или для измерения потока, friability, плотность, и т.д. ...

Итальянская компания, которая работает в фармацевтическом секторе и которая занимается производством термоформообразующих машин для флаконов, флаконов, шприцев, суппозиториев, яиц и волдырей.

Итальянская компания, которая работает в фармацевтическом секторе и занимается производством стерилизации, стирки, биодезазанирования, депирогенации и тестирования стерильности машин.

Штаб-квартира находится в Шварценбеке недалеко от Гамбурга, но имеет филиалы в 11 других странах: Китае, Бельгии, Бразилии, Англии, Франции, Франции, Индии, Мексике, Сингапуре, Испании, США.

Концентрируя свою деятельность на протяжении всего производственного процесса, в его производстве есть в основном планшетные пресса, капсульные заправочные машины, а также упаковочные инструменты, компоненты формата и оборудование. Процесс

FItzMill

Американская фармацевтическая, пищевая и химическая компания, производящая машины для переработки порошка.

Faster

Faster S.r.l.

Швейцарская фармацевтическая компания, которая производит медицинские гелевые машины и рассеивает жидкие порошки.

Biacore

Итальянская компания, которая работает в фармацевтическом секторе и которая занимается производством планшетных машин и управлением продуктами, подвергаемыми брожению, лидофилизации, разделения или сдерживания.

Шведская фармацевтическая компания, которая стерилизует фармацевтические и больничные материалы.

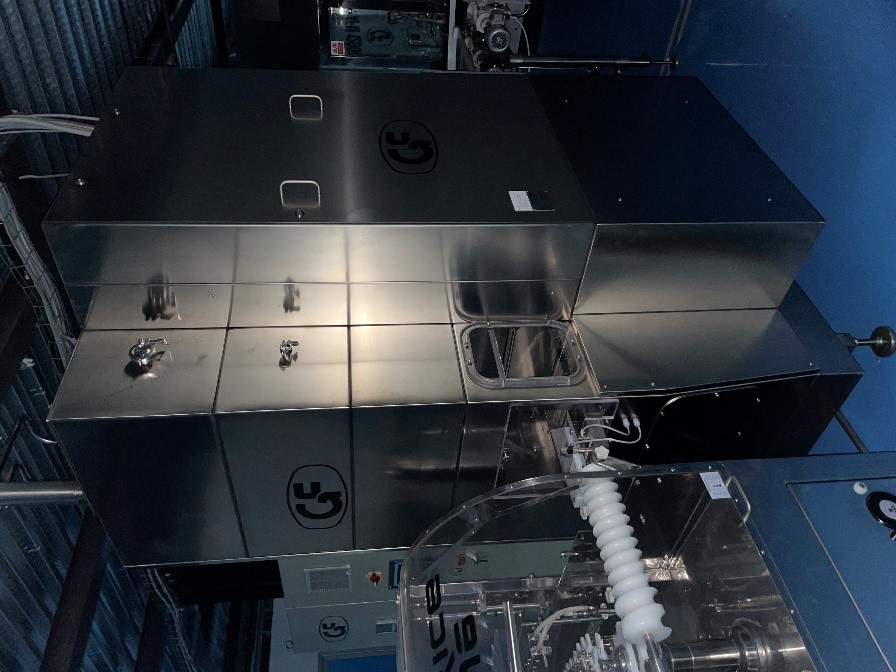

GF

GIMAT

Шведская фармацевтическая компания, которая производит машины для вставки таблеток в жесткие трубки.

Итальянская компания, основанная в 1970 году Ренато Гранди, специализируется на проектировании и производстве автоматических упаковочных и упаковочных машин.

Он специализируется на производстве оборудования, таких как: кураторы, группы, тренеры, производители, подсчет и упаковка линий и упаковочных линий для кофе, одноразовые продукты.

Кроме того, в случае особых требований, он производит различные виды техники, такие как: Tray тренер, машины контроля качества, такие как очки, паллетизаторы, линии для капсул и линии для хлеба и выпечки.

Gabler

Gesete

La Calhène

Основанная Вернером Глаттом в 1954 году со штаб-квартирой в Бинзене, Германия, Glatt представляет Glatt Air Techniques Ing среди своих дочерних компаний. Фармацевтические услуги Glatt.

Является лидером на рынке систем переработки и переработки пыли.

Он предлагает комплексные решения: от производства первичных частиц до переработки, до готовых таблеток и поддерживает клиентов в фармацевтической, пищевой, а также кормовой и тонкой химии секторов, через технологические решения Инновационные.

Основанная 11 апреля 1980 года Хорстом Гронингером, компания специализируется на разработке пользовательских машин для фармацевтической, косметической и потребительской промышленности.

Что касается фармацевтического сектора, то главным действующим лицом является технология переработки фармацевтических препаратов во флаконах, шприцах, картриджах и бутылках для глазных капель и назальных спреев; В косметике, с другой стороны, существует большая концентрация на теле и волосах, через производство кремов, макияж, духи, ароматы, цвет ухода и лак для ногтей.

Немецкая компания, которая работает в фармацевтическом секторе и участвует в производстве машин для упаковки таблеток, капсул, флаконов, ампул, шприцев, бутылок и трубок.

HERMA

Hamo

HAPA

Немецкая компания, которая работает в фармацевтическом секторе и отвечает за производство жидкостных станков и капсул.

Harro Höfliger desarrolla y fabrica máquinas de embalaje, líneas de producción y soluciones llave en mano.

Huber

ILINOX

ILPRA

IMA является мировым лидером в разработке и производстве автоматизированных машин для процесса и упаковки фармацевтических препаратов, косметики, продуктов питания, включая молочные продукты, чай, кофе и табак.

Группа IMA охватывает около 80 стран со своей сетью продаж и представительствами.

В своей обширной работе IMA разрабатывает многочисленные решения для различных секторов, с помощью номенту ими; Например, в фармацевтическом секторе, он предлагает технологии для дозификации, асептической обработки, наполнения и сеофонизации, а также волдыри, капсулы и счетчики таблеток, трубки наполнителей, асептиков и решений полный конец строки.

В пищевой сфере, с другой стороны, извилистые машины (например, для сыра, сливочного масла, маргарина, маргарина и т.д.), заправочные машины для мешков, а также заправочные и сварочные машины для предварительно сформированных чашек и подносов, заправочные и сварочные машины, и конец строки.

Компания также предлагает оборудование для обработки, дозирования, смешивания, гранулирования или сжатия пыли и технологии для сборки и разборки.

IMA BFB была основана в 1974 году и является частью группы IMA; он имеет давние традиции в разработке и производстве машин для конца линии и вторичной упаковки.

Его упаковочные машины, оберточные машины, воспитатели, паллетизаторы и depalettzers охватывают широкий спектр скоростей и удовлетворить следующие рынки: кондитерские изделия, фармацевтические, молочные и пищевые продукты, чай, кофе и напитки и личной гигиены.

Что касается фармацевтического сектора, то компания имеет большой опыт в передаче, формировании, склеивании и высокоточном движении флаконов, коробок или бутылок.

IMA SAFE является частью группы IMA и предлагает комплексные первичные и вторичные линии упаковки для фармацевтической, нутрицевтической и косметической промышленности.

Его производство включает в себя машины, такие как корпус, наполнитель и упаковщик; Тем не менее, IMA Safe также может похвастаться самым широким спектром решений волдыря на рынке, от клинических испытаний и высоко настроенных решений для упаковки лотка до высокоскоростных волдырей.

Фармацевтическая компания, которая присоединилась к группе IMA в 1980-х годах.

IMA Libra

IMA Swiftpack

«Занаси» — компания, приобретенная в 1980-х годах группой IMA, в которой ее капсульные заправочные машины были первыми успешными.

Благодаря своему оборудованию, он способен доза порошков, гранул, таблеток, микротаблеток и жидкостей в жестких желатиновых капсул, в зависимости от конфигурации машины и установленных дозеров; Отличительной особенностью этих машин, кроме того, является простота использования, которая высоко ценится.

IMPACK

IPM

Немецкая компания, которая работает в фармацевтическом и косметическом секторе и отвечает за производство заправочных и упаковочных машин.

Idroinox

Inoxycal

Ishida

Italproject

K-TRON SODER

Немецкая компания, основанная в 1875 году в Берлине, а затем переехала в Кельн, в 2013 году она присоединилась к группе Romaco.

Специализируется на производстве оборудования, предназначенного для фармацевтической, косметической, пищевой и химической промышленности, а ее производство в основном включает в себя сжимаемые планшетные машины; Вы можете найти:

- Высокопроизводительные планшетные пресса со встроенной системой смачивания;

- Стандартные пресса башни;

- Однотактные лабораторные машины для научно-исследовательских и опытно-конструкторские работы.

Немецкая фармацевтическая компания и производство планшетных машин.

Немецкая компания, которая работает в фармацевтическом и косметическом секторе и отвечает за производство заправочных и упаковочных машин.

Немецкая компания является производителем пластмасс и ее продукция разделена на три области специализации: продукты питания и потребительские товары, фармацевтические препараты и медицинские приборы.

Pentaplast является мировым лидером в жесткой и гибкой упаковке, специальных кинорешений, выступающей, среди прочего, фармацевтических, медицинских, продуктов питания, напитков и карт рынках.

kmpt

Немецкая компания, которая работает в фармацевтическом секторе и отвечает за производство машин для специальных процессов, от пыли до планшета с покрытием.

LAB EQUIPMENT bioMérieux

Итальянская компания, которая работает в фармацевтическом и косметическом секторе и которая занимается производством турбоэмульеров, смесителей и других машин.

Немецкая компания, которая работает в фармацевтическом секторе и отвечает за производство машин для очистки воды.

LIMITEC

Lighthouse

Logopak

Основанная в 1938 году в Падерборне, ее текущее местоположение, она предлагает высококачественные частичные системы и услуги для технологических приложений в различных отраслях промышленности в области смешивания, гранулирования, покрытия, сушки, реакции и связанных с ними процессов.

Его работа в основном охватывает области химической, косметической, металлургической, пищевой и фармацевтической промышленности; Поэтому в производстве особенно заметны вертикальные и горизонтальные смесители, контактные и жидкие сушилки, горизонтальные и вертикальные гранулаторы, реакционные и заливочные технологии.

Итальянская компания, которая работает в фармацевтическом секторе и отвечает за производство заправочных машин и ставней для жидкостей и порошков.

Основанная в 1974 году Массимо Маркесини, компания имеет штаб-квартиру в Италии, но имеет большую сеть иностранных компаний и представительств в более чем 68 странах.

Ввод имущих в упаковочную промышленность, Marchesini Spa достигает значительных успехов благодаря расширенному производству машин и полных упаковочных линий, предназначенных для фармацевтической и косметической промышленности; В самом деле, в своем бизнесе Есть бутылки машины, бутылки, флаконы, шприцы и одноразовые капсулы, упаковочные системы в волдырь, твердая трубка, палка пакеты, полоски и пакеты, и до сих пор этикетки, упаковщики, опекуны, системы паллетизация, наполнители и флаковые ставни.

Роботизированные силовые решения также интегрированы.

Mear

Итальянская компания MG2, основанная в возрасте от 60 до 70-х годов, специализируется на протяжении многих лет в фармацевтической, косметической и пищевой отраслях, выведя свой бизнес сразу на международный уровень.

В 1997 году, после 30 лет сосредоточения внимания на индустрии капсульных наполнителей, MG2 решила расширить ассортимент своей продукции на упаковочный сектор, тем самым приобретя больше опыта в разработке упаковочных машин, таких как: волдыри машины, актучаторы, формообразующие машины и наполнители для коробок и лотков, вертикальные и горизонтальные производители, паллетизаторы, системы сериализации для обременений, бутылки и коробки.

MHT Machinery

Фармацевтическая компания Manesty в настоящее время является одним из лидеров по поставкам планшетных компрессов и покрытий.

В 2011 году Bosch приобрела Manesty Ltd у OYSTAR Holding GmbH.

Matrix

Mengibar

Product Inspection Equipment

For Quality Control and Contamination Detection Processes

Millipore

Muller

Multipack является компанией, способной предоставлять простые и конкурентоспособные решения во всех областях упаковки, область, в которой она работает с 1985 года, упаковка, маркировка и упаковка продукции: от хлебобулочных изделий до электронных компонентов, от взрывчатых веществ до замороженных.

Он специализируется на агропродовольственной области и в его производстве вы найдете упаковщиков для фильмов, которые являются наиболее

Горизонтальная и вертикальная упаковка, автоматические метки и принтеры/аппликаторы/программное обеспечение для этикеток, решения для штрих-кодов, маркеры струйных и коробок чернил, дозирующие машины, весы, системы контроля веса, металлодетекторы, системы обработка, ролики, конвейерные ленты и автоматические родимые, бинты, маяки.

Multivac

NUOVA OSAR

Компания начала свою деятельность в 1970-х годах во Флоренции с производства, в основном предназначенного для стиральных машин и для стерилизации бутылок.

В настоящее время Neri специализируется на производстве маркирующих машин с различными структурами, используемых на широком ассортименте продукции и линий: флаконы, коробки, пакеты для бутылок, тушь для ресниц, помады и косметические контейнеры в самых разнообразных формах и средних и высоких скоростей.

Приобретение Neri группой Marchesini было официально оформлено и оформлено в 2008 году.

Основанная в 1977 году, итальянская компания Nicomac является лидером на рынке модульных белых комнатных систем для окружающей среды GMP и для фармацевтической, медицинской и медико-биологических отраслей.

Помимо проектирования и производства белых помещений, в его деятельности также имеется большое производство съемочных и кондитерских систем, смесителей и гранулаторов, сушилок для жидкостных кроватей, калибраторных мельниц, компрессеров и изоляторов.

Nikka Densok

Novinox

O.ZA.F

O'Hara

OLI

OMAR

С 1950 года La Pago занимается разработкой, производством и продажей автоматических маркировки, маркировки заводов, программного обеспечения для печати этикеток и сетевых решений. Производит и продает высококачественные декоративные самоклеящейся этикетки.

Это этикетки, например, бутылки и бутылки, диверсифицированные в декоративные, многофункциональные и информативные наклейки этикетки.

PALL

PALMA

Итальянская компания, которая работает в фармацевтическом секторе и отвечает за производство заправочных машин, пробки и этикетки.

Panasonic Healthcare

Партена в конце 1950-х годов начала экспериментировать с образованием пластиковых материалов для фармацевтической упаковки, она входит в группу CAM, для которой производит волдыри.

Основные упаковочные машины включают в себя таблетки, капсулы, флаконы и шприцы.

PennTech Machinery Corporation была основана в 1992 году.

Сегодня PennTech является единственным брендом в Соединенных Штатах производить полные линии для асептической обработки флаконов и его специальность применения на низкой или средней скорости (менее 200vpm), хотя он также предлагает много машин, которые превышают 400vpm.

Его работа сосредоточена главным образом на производстве флаконов, туннельных погрузчиков, канализационных туннелей, асептических наполнителей, затвора, внешних флаконов, липопогрузочного оборудования, погрузчиков и периферийное оборудование.

В 1888 году Эмиль Пестер основал его в Саксонии (Германия) под именем Эмиль Пестер Платининфабрик, который после его смерти был захвачен его сыном Карлом Германом Пестером.

Он значительно развился в 1990-х годах и в 2005 году представил новое поколение машин по модели модульного дизайна, с введением "Pac Robot".

В последующие годы Пестер вступил в контакт с биотехнологической и косметической промышленностью.

На протяжении более 45 лет он установил тенденции в конце линии фармацевтической и косметической упаковки от пленки упаковки, упаковки коробки, паллетизации.

Сегодня, приставать pac автоматизации входит в число ведущих компаний в отрасли. Более 8. 000 машин и линий Пестера каждый день демонстрируют свой интеллект в транснациональных корпорациях по всему миру.

Pharmatech имеет необычайный опыт в проектировании, строительстве и проверке проектов всех размеров и типов в фармацевтической, биотехнологической и медицинской сферах.

Внутри его производства вы можете найти сушилки для исследований, LyoPro передовые морозильной камеры лоток сушилки, заморозить аксессуары для лиофилизированных, ферментаторы и биореакторы, белые камеры.

Ponzini

Prb - итальянская компания, которая производит, занимается сборкой и производством автоматов с конечным составом для упаковки.

Его бизнес – это производство воспитателей, ведомых, поддонов и аккумуляторов, предназначенных для пищевой промышленности и производства напитков, а также упаковка конфет и табака.

Prodima

Немецкая компания, которая работает в фармацевтическом секторе и отвечает за производство заправочных машин, пробки и этикетки.

Компания RBP Bauer уже более 35 лет является лидером на рынке строительства дискуссионных машин, таким образом, направленных на механическое опорожнение фармацевтических волдырей.

Этот процесс приводит к производству оборудования, что позволяет эффективно и надежно восстановить продукт от неисправных блистерных лент.

Входит в итальянскую группу Sph Group S.r.l.

Romaco Pharmatechnik представляет в качестве своих дочерних компаний Romaco S.r.l., Romaco Innojet GmbH, medipac AB, Romaco North America Inc.

Основанная в 1989 году, она развивает, производит и рынки в фармацевтической промышленности и среди обработанных машин гранулаторы, машины, предназначенные для упаковки, покрытия и заполнения труб таблетки, но и резаки, астеры, жидкие наполнители, пылесосы, а также таблеточные пресса и оборудование с окончанием линии.

Компания Rommelag была основана в 1964 году и имеет штаб-квартиру в Буксе.

Благодаря своим машинам, компания является мировым лидером в асептической начинке жидкостей и полутвердых веществ.

Заводы работают с технологией blow-fill-seal (BFS), изобретенной Rommelag: это процесс, который в едином рабочем цикле позволяет создавать стерильные, асептические начинки и герметичное закрытие пластиковых контейнеров.

Его оборудование в основном предназначено для фармацевтической, химической и пищевой промышленности.

Итальянская компания, которая работает в фармацевтическом секторе и участвует в производстве упаковочных машин.

RS Pack

Riebsam

Romaco Macofar – это компания, специализирующаяся на фармацевтике и косметике, которая уделяет особое внимание дозировке и наполнению жидкостей, порошков и фармацевтических гранул.

Кроме того, в фармацевтическом секторе его оборудование подходит как для медицины человека, так и для ветеринарии.

В своей деятельности он предлагает такие решения, как: Машины для асептического и неасептического наполнения жидкостей и порошков, капсульные наполнители, стиральное оборудование для бутылок и флаконов, туннели для бутылок и флаконов, Таферы, Концепции ламинированный поток.

Немецкая компания, которая работает в фармацевтической промышленности и участвует в производстве пузырей машин.

Rotary

R.Deckert - немецкая компания, которая концентрирует свою деятельность в фармацевтическом и косметическом секторе.

Его производство включает в себя заполнение и упаковку жидкостей, паст или таблеток и капсул, а также укупорки и маркировки.

Поэтому среди производимых машин преобладают капперы, наполнители и этикетки жидкостей и таблеток.

Итальянская компания, которая работает в фармацевтическом секторе и отвечает за производство суппозиторий машин.

Немецкая компания, которая работает в фармацевтическом секторе и производит инспектируемые машины.

Skinetta Pac-Systeme специализируется на упаковке, через линейку машин в отрасли, и в 2007 году была приобретена немецкой компанией Christ Packing Systems GmbH & Co.

SMEG

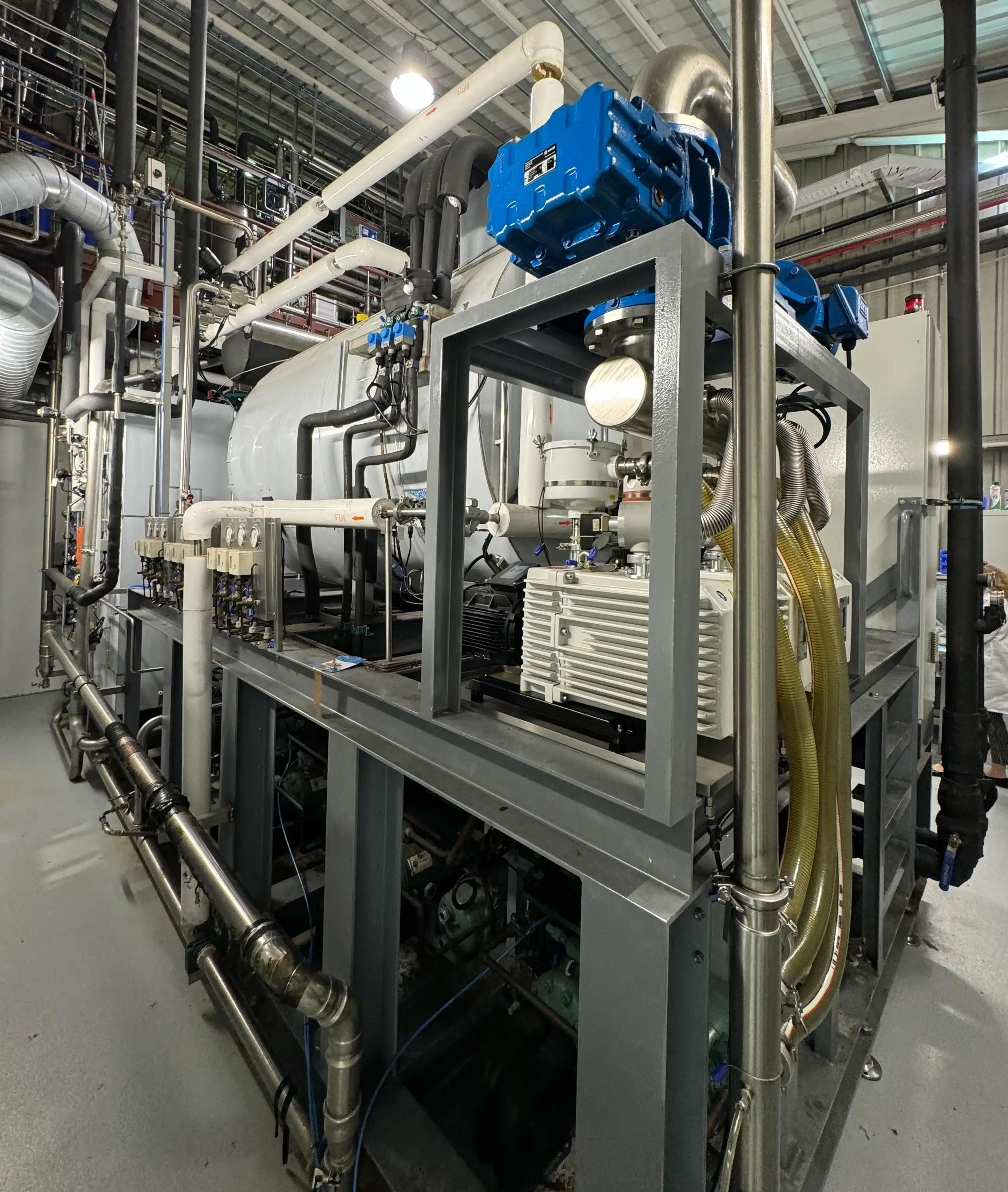

Стилмас является частью Masco Group и разрабатывает сложные и масштабные проекты, используя более чем 60-летний опыт в создании комплексных систем генерации, хранения и распределения систем чистых коммунальных услуг (Очищенная вода, вода для Инъекции, чистый пар) для фармацевтической и биотехнологической промышленности.

Стилмас чистые парогенераторы способны решить любую проблему стерилизации фармацевтического оборудования и технологических линий.

Группа Sartorius является ведущим международным партнером в области биофармацевтической и исследовательской промышленности, помогая ученым и биотехнологическим инженерам по всему миру разрабатывать и производить лекарства.

Основное внимание уделяется биофармацевтической, химической, пищевой и пищевой промышленности.

От расходных материалов и лабораторных систем очистки воды до ведущих в отрасли технологий взвешивания, ее решения также включают управление жидкостью, брожение, фильтрацию и управление жидкостью.

Schedio

Schmucker S.r.l.

Schubert-Pharma

Schuberth

Seefried

Sejong

Setpack

Steril Germany

Основанная в 1989 году в озере Комо (Италия), Steriline является европейским производителем, который специализируется на линиях для асептической обработки инъекционных продуктов в основном в пользу фармацевтического сектора.

В частности, основное внимание уделяется механическим и роботизированным приложениям для асептической обработки токсичных или нетоксических продуктов, жидкостей или порошков, во флаконах, усилителях, картриджах или шприцах.

В рамках своего производства приоритетными являются оборудование, начиная от стиральных машин, туннелей, заправочных и укупорывающих машин, внешних машин по обеззараживанию и барьерных систем, таких как LAF, oRABS, cRABS и изоляторы.

STIWA

TGM является итальянской компанией, которая уже более 30 лет занимается проектированием и производством автоматических заправочных машин для заполнения и укупорки алюминия, полиэтилена, полиэтилена или ламинированного трубок и чередующихся и непрерывных движений.

Наполнители для заполнения продуктов, таких как картонные трубки, а также бутылки, флаконы, картриджи, шприцы и дозаторы. Одиночные машины или полные линии розлива для косметической, фармацевтической, химической и пищевой промышленности.

Компания является неотъемлемой частью Группы Маркезини с 1996 года.

Уже работающих в мире упаковочных машин Tonazzi также разработал атакжемированный ассортимент автоматических машин, направленных на заполнение и закрытие горшков, туши для ресниц и помад на низкой, средней и высокой скорости, но и для заполнение труб и подсчет ампло, таблетки и капсулы.

Таким образом, секторы, на которые фокусируется компания, это фармацевтика и косметика.

Tekno Convey

Tenco может производить оборудование и решения для пищевой, косметической, фармацевтической и химической промышленности, а также решения по автоматизации для интеграции в промышленные производственные линии.

Thermo Scientific

ThermoTEC

Немецкая компания Uhlmann была основана в 1948 году, когда Иосиф Ульман начал производить формы для производства суппозиториев.

Он разработал и разработал свою первую машину в 1956 году: это полоса машины.

В 1963 году его сын Фридрих присоединился к компании, и первые упаковочные машины были построены для фармацевтической промышленности.

В 1970-х годах, UpS серии волдыри родились, которые по-прежнему гибкие и универсальные машины оценили во всем мире.

В 80-х ульман также начал строить женский тренер, чтобы соответствовать его волдыри.

Сегодня компания предлагает более быстрые и компактные волдыри и чистящие средства.

Ульман является одним из мировых лидеров в строительстве упаковочных машин для фармацевтической и нутрицевтической промышленности.

Компания Vetraco уже 40 лет занимается проектированием, производством и поставкой оборудования для производства, упаковки и сборки цветной косметики.

Тем не менее, с течением времени она также сосредоточена на применении в парафармацевтическом секторе, реагентов для клинических испытаний, в сборке косметической упаковки, механических и электрических компонентов, в автомобильной промышленности.

Он предлагает заказ линий, от прототипа до автоматической производственной линии.

Volpak была основана в 1979 году в Барселоне, Испания, как производитель форму заполнения печать горизонтальных упаковочных машин (также известный как HFFS) для фармацевтической и пищевой промышленности.

10 лет спустя, он начинает производить вертикальные упаковщики.

В 1995 году Volpak стала первой компанией, разработавшей полную линейку, состоящую из багитрия, картриджа и машиностроительного цеха.

В 2001 году Volpak приобрела Enflex, испанского производителя горизонтальных рас вражды, известного во всем мире.

Сегодня Volpak является одним из мировых лидеров и предлагает широкий спектр HFFS напыщаемых для фармацевтической, пищевой, нутрицевтической, косметики, напитков, личной гигиены и т.д.

Она также является частью COESIA, группы промышленных компаний, специализирующихся на упаковочных решениях, которая включает в себя более 9000 сотрудников, 21 компанию и 87 производственных предприятий в 38 странах.

Watson-Marlow

Wima

Основанная в 1930-х годах Андре Залкиным в Париже, компания до сих пор базируется во Франции.

Залкин специализируется на проектировании, производстве и вводе в эксплуатацию заказных укупорковых машин на самых разных скоростях и для различных промышленных секторов, таких как фирма и газированная промышленность напитков, которая является основной деятельностью также в пищевой, косметической, фармацевтической и химической промышленности.

Компания «Занчетта», занимаюющаяся производством фармацевтических машин для обработки порошковых порошков и гранулуляции, присоединилась к группе IMA в 2007 году.

Z Molkom

Zweckform

enercon

kmpt

TECNinox