Скачать все наши доступные подержанные машины

Скачать все наши доступные подержанные машины

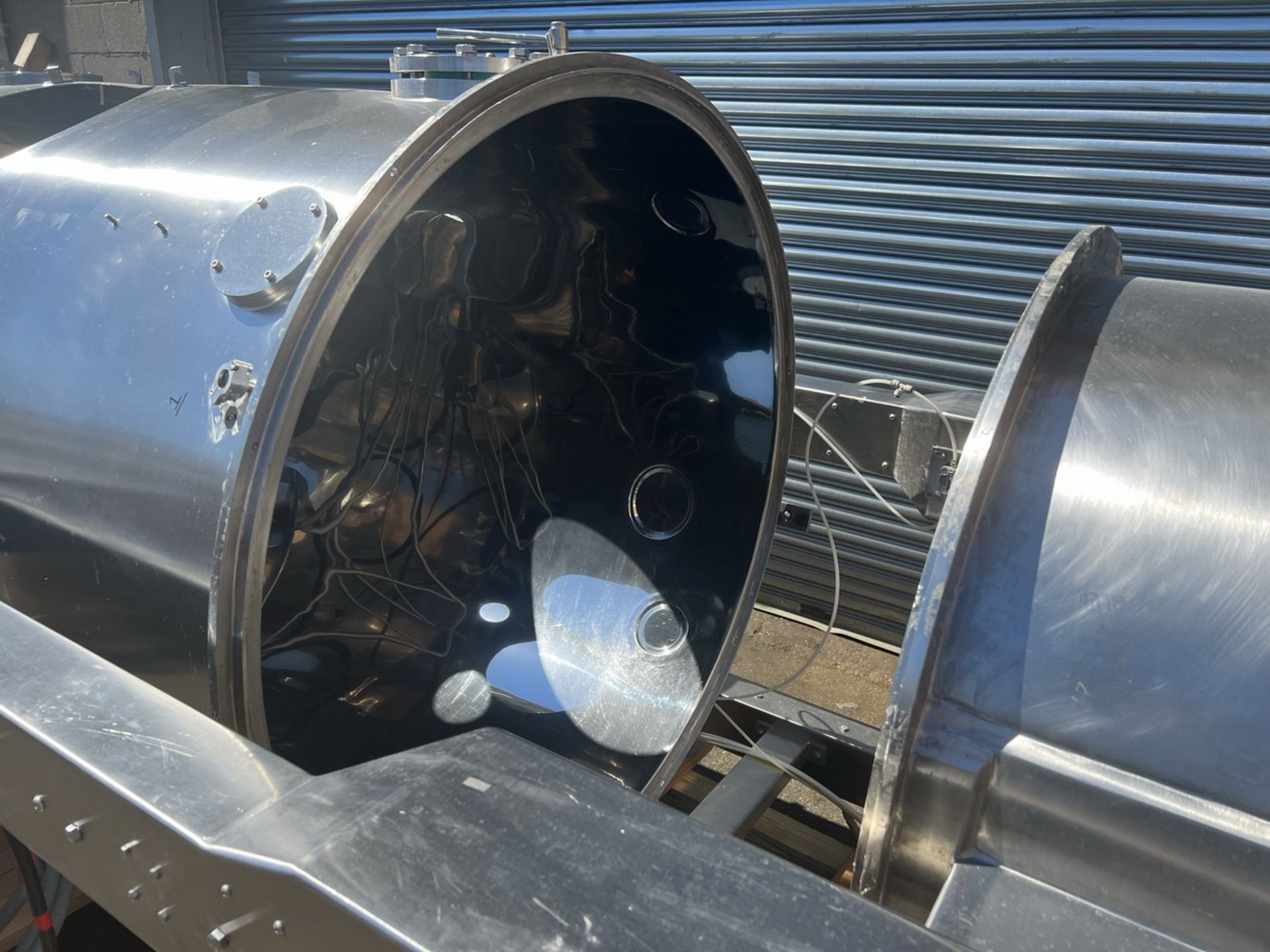

Vector flo-Coater 420 L сушилка для жидкого слоя, модель FLO 120

Номинальная рабочая емкость чаш для продуктов по каталогу составляет приблизительно от 63 до 210 кг

Включает 2 переносные чаши для продуктов из нержавеющей стали

Включает насос для раствора vector (Watson Marlow), настенную панель управления SS, самописец, ящик с различными деталями.

SS верхний цилиндрический взрывоотвод примерно 4' в диаметре на 18,5'

Двойные взрывозащищенные двигатели, чаша с рубашкой (2 бар - 30 psi).

Стандартная чаша продукта w

Пневматический выпускной клапан

Электрические и пневматические панели управления

3/60/460v/125A

Высокое качество и инновационный дизайн благодаря сотрудничеству Matrix + Macwell Packaging Machinery

Особенность SD-180:

Простое управление

Автоматическая система размотки пленки

Контактные поверхности из пищевой нержавеющей стали марки 304

Узел нижнего уплотнения (один комплект)

Станция сращивания пленки

Независимый формирователь пакетов

Горизонтальные запайщики

Вертикальный узел запечатывания

Уплотнительная планка простой конструкции

Выход конвейера

Серводвигатель продвижения пленки

Механические ножницы

Устройство для вскрытия вакуумных пакетов

Система управления Mitsubishi PLC с сенсорным ЖК-экраном

Стоячий пакет

Доступны охлаждающие банки

Регулируемое по температуре уплотнение

Функция работы по заданию

Кнопка аварийной остановки

Датчик фотоэлемента

Количество отверстий (отверстий) 14

Макс. Выходной капсюль (капс/час) : Порошок 100

Число оборотов устройства (ед/мин) 135

Диапазон размеров капсул #00˜#4 / #000, #5 (опция)

Мощность главного двигателя (кВт) 2,2

Размеры (мм) D 1,710 (2,810) X W 1,480 (2,870) X H 2,220 (2,340)

Бункер Капсула Бункер 44

Объем (ℓ) Бункер для порошка 30

Вес (кг) 2000

Данные электропитания 220 / 380 / 400 / 415 / 440 В, 50 / 60 Гц, 3 фазы

Сжатый воздух 6 кг / cm3 800 л / мин

VIBROVAGLIO COMPACT-600

Дробильные машины FitzMill™ признаны во всем мире как промышленный стандарт для прецизионного измельчения частиц.

прецизионное измельчение частиц. Машина FitzMill D6A идеально подходит для использования в непрерывном или серийном производстве, для исследований и разработки продукции.

Разработка продукции, о чем свидетельствуют следующие характеристики:

- Широкий диапазон технологических возможностей

- Предсказуемые и стабильные конечные результаты

- Простота очистки

- Компактный дизайн в соответствии с требованиями GMP

- Возможность прямого масштабирования на более крупные установки

- Бесшумная работа

- Уменьшение количества пыли и тепла

Встраиваемые и настенные конфигурации VFS-D6A предназначены для размещения приводных двигателей в отдельном помещении или технической зоне. Таким образом, в технологической зоне остаются лишь некоторые детали, контактирующие с продуктом, которые можно легко демонтировать.

Дозированная подача

Система дозированной подачи VFS-D6A может значительно улучшить процесс фрезерования, обеспечивая большую однородность продукта, исключая переменные оператора и полную повторяемость процесса.

Конструкция шнека с переменной подачей (VFS)

Гравитационная подача

Технологическая камера FitzMill часто просто подается самотеком. Модели S-Pan и VHP D6A вместе с базой шкафа SPV D6A обеспечивают оптимальный GMP, когда требуется измельчение с гравитационной подачей.

Основание шкафа RP M5A включает в себя подающую плиту и загрузочную горловину в одном корпусе. Мобильная конструкция основания также объединяет основание и органы управления в автономный переносной блок.

Модель D6A также доступна в этой конфигурации.

В описанной выше модели VHP D6A большая загрузочная чаша расположена отдельно от загрузочной горловины. Конструкция VHP

идеально подходит для эффективной подачи крупных материалов.

Система удержания продукта (PCS) предназначена для удержания продукта внутри технологических компонентов, чтобы предотвратить выброс пыли в атмосферу. Вторая цель этой

этой системы является облегчение работы в инертной среде. Метод, используемый для локализации продукта, аналогичен технологии изоляторов. В технологической зоне поддерживается небольшое отрицательное давление, чтобы пыль не мигрировала наружу.

Компания Fitzpatrick включила множество уникальных функций для обеспечения герметичности машины, что является основополагающим для данной конструкции; однако для эффективной работы необходимы и другие компоненты. В PCS используется несколько первичных фильтров на выхлопе машины. Эти фильтры подключены к вакуумной системе, которая поддерживает нужные условия внутри камеры. Картридж обратной продувки, разработанный компанией Fitzpatrick (запатентованный), используется для отсоса технологического газа из фильтра с целью обратной продувки и гашения процесса.

Машина визуального контроля частиц Eisai: AIM 587-2, с 2001 года.

Двухсторонняя машина, способная проверять уровень флаконов и наличие посторонних частиц со скоростью до 300 флаконов в минуту.

Гранулятор FIELDER MPA 600 L

Производитель Aeromatic - Fielder

Модель PMA 25

Общий объем 25 л.

Нормальный рабочий объем 15 литров

Средний вес гранулированной партии макс. 10 кг.

Скорость вращения крыльчатки 243/486 об/мин

Мощность двигателя крыльчатки 4/5,5 кВт

Скорость вращения гранулятора 1500/3000 об/мин

Мощность двигателя гранулятора 1,3/1,8 кВт

Порошок циркулирует и псевдоожижается с помощью почтовой крыльчатки. Мелкие ингредиенты и агломераты рассеиваются в результате высокоскоростных столкновений между отдельными частицами порошка. Гранулятор с высокой скоростью сдвига также способствует сухому смешиванию и диспергированию гранулирующей среды на поверхности каждой частицы порошка с последующим вальцеванием, которое "сбивает" влажные частицы в гранулы без образования комков.

Интенсивное перемешивание в фармацевтическом миксере происходит в основном за счет сдвига и столкновения частиц порошка друг с другом и в меньшей степени за счет удара частиц порошка о металлические поверхности. Это интенсивное действие, вместе с положительной вихревой циркуляцией порошка, разрушает агломераты и диспергирует менее 0,5% ингредиента за 1 - 3 минуты.

COMPACT 3 - это полуавтоматическая компактная картонирующая машина с наименьшей занимаемой площадью. Она используется в нескольких отраслях промышленности (фармацевтической, косметической, пищевой).

Система PMA состоит из трех машин. Она отличается максимальной универсальностью благодаря модульным опциям для смешивания, гранулирования с высоким сдвигом и гранулирования в расплаве или мокрым способом. Конструкция обеспечивает максимальную обработку продукта и его содержание. Выбранные пользователем стандартные технологические модули сочетаются с передовой автоматикой и системами очистки на месте (CIP).

Система смешивания/сушки GEA Niro Pharma Systems Aeromatic Fielder состоит из:

(1) смесителя с высоким сдвигом GEA Niro Aeromatic Fielder, тип PMA 1200.

Конструкция из полированной нержавеющей стали,

Общий объем 42,37 куб. фута (1200 л), рабочий объем 31,78 куб. фута (900 л).

Размеры : 4'9" (1500 мм), x 2'36" (725 мм).

1 Измельчитель. Лит с противовесом. На подставке. Пульт управления Siemens, год выпуска 2008. вкл. встроенный

Для гранулирования с высоким сдвигом имеется специальный инструмент для смешивания, позволяющий оптимизировать процесс и максимизировать выход продукции.

Мокрое гранулирование: В этом процессе используется роторный распылитель для достижения отличной дисперсии связующей жидкости в смеси, а также специальный высокоскоростной вращающийся нож для максимального перемещения продукта, для более эффективного гранулирования. Подкладка контейнера из ПТФЭ сводит к минимуму необходимость в "донышке и хвосте" даже при использовании самых связных продуктов. Исследования показали, что уникальная для GEA футеровка из ПТФЭ может повысить эффективность производства на 40%. В качестве альтернативы можно использовать экструдер, аналогичный тем, которые применяются для производства гранул. В типичной установке все ингредиенты предварительно смешиваются в контейнере после дозирования. В зависимости от конструкции экструдера жидкость может быть добавлена в экструдер или смешана отдельно до нужной консистенции. Материал, полученный в экструдере, поступает непосредственно в непрерывный кипящий слой, где он высушивается до требуемого уровня влажности.

Гранулирование расплава: Это исключительно быстрый метод производства гранул за один этап. Активный материал и связующее смешиваются в форме связующего, затем нагреваются до расплавления связующего. Одна партия обрабатывается, как правило, всего за 15-20 минут и не требует дальнейшей сушки.

(2) Конусная мельница GEA,

(3) сушилка GEA Niro с кипящим слоем, тип Sirocco 1200,

Рабочая емкость 958 литров,

Номинальное давление 150 PSI (10 бар), год выпуска 2008. Включая систему управления. Включая систему Cip, взрывные клапаны включены

Система PMA состоит из трех машин. Она отличается максимальной универсальностью благодаря модульным опциям для смешивания, гранулирования с высоким сдвигом и гранулирования в расплаве или мокрым способом. Конструкция обеспечивает максимальную обработку продукта и его содержание. Выбранные пользователем стандартные технологические модули сочетаются с передовой автоматикой и системами очистки на месте (CIP).

Система смешивания/сушки GEA Niro Pharma Systems Aeromatic Fielder состоит из:

(1) смесителя с высоким сдвигом GEA Niro Aeromatic Fielder, тип PMA 1200.

Конструкция из полированной нержавеющей стали,

Общий объем 42,37 куб. фута (1200 л), рабочий объем 31,78 куб. фута (900 л).

Размеры : 4'9" (1500 мм), x 2'36" (725 мм).

1 Измельчитель. Лит с противовесом. На подставке. Пульт управления Siemens, год выпуска 2008. вкл. встроенный

Для гранулирования с высоким сдвигом имеется специальный инструмент для смешивания, позволяющий оптимизировать процесс и максимизировать выход продукции.

Мокрое гранулирование: В этом процессе используется роторный распылитель для достижения отличной дисперсии связующей жидкости в смеси, а также специальный высокоскоростной вращающийся нож для максимального перемещения продукта, для более эффективного гранулирования. Подкладка контейнера из ПТФЭ сводит к минимуму необходимость в "донышке и хвосте" даже при использовании самых связных продуктов. Исследования показали, что уникальная для GEA футеровка из ПТФЭ может повысить эффективность производства на 40%. В качестве альтернативы можно использовать экструдер, аналогичный тем, которые применяются для производства гранул. В типичной установке все ингредиенты предварительно смешиваются в контейнере после дозирования. В зависимости от конструкции экструдера жидкость может быть добавлена в экструдер или смешана отдельно до нужной консистенции. Материал, полученный в экструдере, поступает непосредственно в непрерывный кипящий слой, где он высушивается до требуемого уровня влажности.

Гранулирование расплава: Это исключительно быстрый метод производства гранул за один этап. Активный материал и связующее смешиваются в форме связующего, затем нагреваются до расплавления связующего. Одна партия обрабатывается, как правило, всего за 15-20 минут и не требует дальнейшей сушки.

(2) (2) Конусная мельница GEA,

(3) (3) сушилка GEA Niro с кипящим слоем, тип Sirocco 1200,

Рабочая емкость 958 литров,

Номинальное давление 150 PSI (10 бар), год выпуска 2008. Включая систему управления. Включая систему Cip, взрывные клапаны включены

Via XXV Aprile, 8

21054 Fagnano Olona (VA)

Italia

Tel. +39 0331 1693557

email: inti@intisrl.it