Скачать все наши доступные подержанные машины

Скачать все наши доступные подержанные машины

UPS4 1992 Блистерная машина Uhlmann с камерой управления Harlequin ocv

Подключаемая нагрузка: 19 кВт

Средняя потребляемая мощность: 10 кВт

Скорость машины: 15...50 циклов/мин при глубине формования 12 мм

15...40 циклов/мин при глубине формования 28 мм

Длина индекса: макс. 222 мм

Диапазон форматов: по направлению движения полотна: 220 мм

поперек полотна: 284 мм

Глубина формования: 12 или 28 мм

Диаметр бобины для формования пленки: 400 мм на машине, 800 мм на размоточном стенде

Диаметр рулона с пленкой для крышек: не более 300 мм

Толщина пленки: мин. 0,15 мм, макс. 0,5 мм

Ширина полотна: формовочная пленка: мин 135 мм, макс 300 мм

Диаметр сердечника пленки/фольги: 70...76 мм

Потребность в воде: ок. 0,48 м3/ч при давлении в сети 1 бар, выход воды без давления

Потребность в сжатом воздухе: ок. 25 Нм3/ч, без заглушки

прибл. 48 Нм3/ч, с заглушкой

Инспекционная машина Seidenader V90-AVSB для преднаполненных шприцев

Из системы подачи продукт проходит через инспекционную кабину по непрерывно или периодически движущейся транспортной системе, состоящей из двойной цепной системы, оснащенной белыми или черными роликами. Каждый ролик вращается на двух прецизионных подшипниковых узлах. Ролики закреплены между двойными цепями конвейера.

В качестве опции предлагается несколько систем освещения: Источник белого света обеспечивает рассеянное освещение сзади роликов, что позволяет проводить контроль как на белом фоне (источник света), так и на черном (ролики), или наоборот, в соответствии с требованиями GMP.

В качестве альтернативы можно использовать высококонцентрированный галогенный свет, проходящий через дно или плечо контейнеров, для достижения "эффекта Тиндалла". В дополнение к этим системам освещения предлагаются зеркала, увеличительные линзы и поляризационные фильтры для оптимизации процесса инспекции и поддержки оператора.

Продукт проходит через инспекционную кабину перед оператором. Такое расположение позволяет контролировать всю внешнюю поверхность продукта.

Забракованный продукт легко удаляется вручную или с помощью автоматической системы отбраковки, управляемой инфракрасными датчиками.

Продукт подается из инспекционной кабины, переводится в вертикальное положение и поступает в различные системы выгрузки: накопительные столы или лотки.

Оператор: один.

Производительность: макс. 150 объектов/мин/полоса.

Конструкция: нержавеющая сталь.

Режим работы: непрерывный или прерывистый (переключатель).

Напряжение: стандартное 230 В, 0,8-1,4 кВт, 50 Гц (возможны любые требуемые напряжения).

Рабочая высота: 900 мм ± 50 мм.

Габариты: ок. 2300 x 1000 x 1700 мм.

Масса: ок. 550 кг нетто.

Из системы подачи продукт проходит через инспекционную кабину по непрерывно или периодически движущейся транспортной системе, состоящей из двойной цепной системы, оснащенной белыми или черными роликами. Каждый ролик вращается на двух прецизионных подшипниковых узлах. Ролики закреплены между двойными цепями конвейера.

В качестве опции предлагается несколько систем освещения: Источник белого света обеспечивает рассеянное освещение сзади роликов, что позволяет проводить контроль как на белом фоне (источник света), так и на черном (ролики), или наоборот, в соответствии с требованиями GMP.

В качестве альтернативы можно использовать высококонцентрированный галогенный свет, проходящий через дно или плечо контейнеров, для достижения "эффекта Тиндалла". В дополнение к этим системам освещения предлагаются зеркала, увеличительные линзы и поляризационные фильтры для оптимизации процесса инспекции и поддержки оператора.

Продукт проходит через инспекционную кабину перед оператором. Такое расположение позволяет контролировать всю внешнюю поверхность продукта.

Забракованный продукт легко удаляется вручную или с помощью автоматической системы отбраковки, управляемой инфракрасными датчиками.

Продукт подается из инспекционной кабины, переводится в вертикальное положение и поступает в различные системы выгрузки: накопительные столы или лотки.

Оператор: один.

Производительность: макс. 150 объектов/мин/полоса.

Конструкция: нержавеющая сталь.

Режим работы: непрерывный или прерывистый (переключатель).

Напряжение: стандартное 230 В, 0,8-1,4 кВт, 50 Гц (возможны любые требуемые напряжения).

Рабочая высота: 900 мм ± 50 мм.

Габариты: ок. 2300 x 1000 x 1700 мм.

Масса: ок. 550 кг нетто.

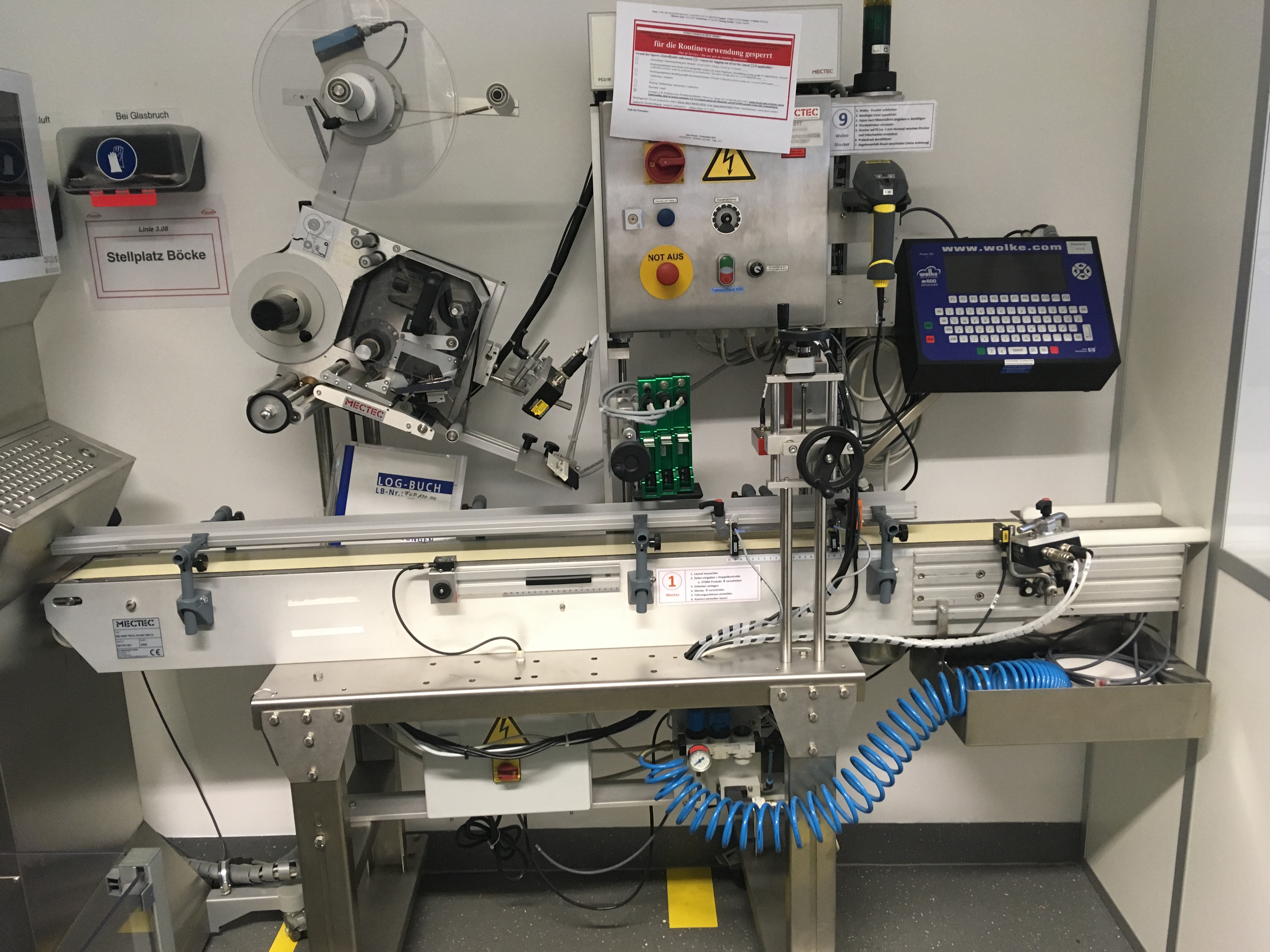

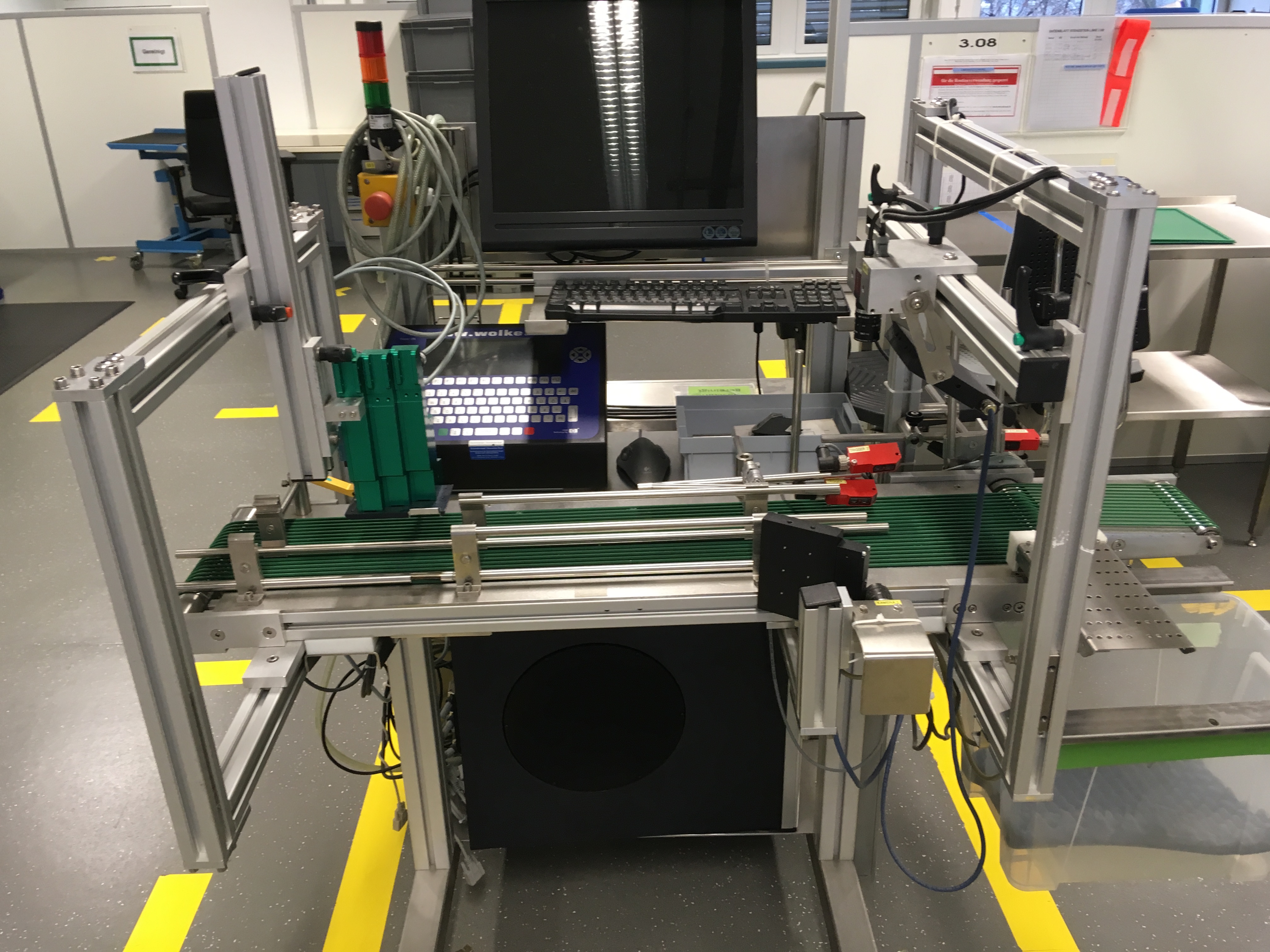

Этикетировочные машины серии ESF наносят самоклеящиеся этикетки с рулона на бутылки, флаконы и другие нестабильные емкости. Эти машины непрерывного действия предлагают широкий спектр вариантов комплектации и возможность добавления контрольных станций в транспортную систему. Диспенсер этикеток имеет модульную конструкцию и может быть оснащен как системами прерывистой печати, так и системами непрерывной печати. Базовая комплектация диспенсера этикеток обеспечивает точную и аккуратную маркировку тары. Для обеспечения большего удобства и надежности функциональность диспенсера этикеток может быть увеличена за счет ряда дополнительных контрольных устройств и рабочих мест.

защитное уплотнение

СИСТЕМА ИНДЕКСАТОРОВ 9101

ВЫСОКОТОЧНОЕ НАНЕСЕНИЕ ЭТИКЕТОК НА ЦИЛИНДРИЧЕСКИЕ БУТЫЛКИ

Технические характеристики:

питание 230 В переменного тока.

ленточный или настольный конвейер

длина конвейерной ленты 1500мм./2000мм.

ширина конвейерной ленты до 200 мм.

Опции:

Передняя и задняя круглая маркировка с этикетками

чередование на одном барабане

Поиск точки нанесения с помощью датчика зазора

Возможность установки маркировочных устройств

горячая фольга

термотрансфер

струйная печать

Caractéristiques techniques

système standard 9101

marquage ce

capot de protection intégré

2 portes d'inspection équipées de capteurs d'ouverture

actionnement par

bande transporteuse principale motoréducteur à courant alternatif et

unité d'inversion pour

la régulation de la

vitesse de transport

unité rotative à moteur pas à pas à courant alternatif

longueur de la bande transporteuse 1500 mm.

hauteur de la surface de travail 900 mm. +/- 50 mm.

tension d'alimentation standard 220/240 v. ac 50/60 hz

monophasé

consommation électrique 800 w

poids kg. environ 220

dimensions aux pages 20 et 21

protection ip 41

niveau de bruit à 1 m de distance 70 db

MODÈLES DISPONIBLES

m200.15 right + m200.20 right version

version gauche m200.15 gauche + m200.20 gauche

largeur de l'étiquette : m200.15 = 140mm + m200.20 = 185mm.

diamètre extérieur maximum

rouleaux d'étiquettes 360 mm.

diamètre intérieur

rouleaux d'étiquettes standard 38 mm.

avec adaptateur optionnel de 75 mm.

réglage du délai d'arrêt de l'étiquette par réglage numérique électronique

entraînement par moteur pas à pas

précision de l'arrêt de l'étiquette +/- 0,5 mm.

vitesse de distribution des étiquettes : minimum 3 mt/min

maximum 30 mt/min

tension d'alimentation standard 220/240 v. ac 50/60 hz, monophasé

consommation électrique 200 w

poids : environ 28 kg

dimensions : base 400 mm, hauteur 400 mm, profondeur 110 mm

protection Ip 41

niveau de bruit à 1 m de distance 70 db

Общие сведения об оборудовании:

Высокопроизводительный картонажный аппарат с непрерывным движением для бутылок . Форматы полностью поддаются регистрации. С помощью простых операций и замены некоторых деталей можно использовать корпуса с четными или чередующимися ребрами, с мерами, входящими в следующие пределы:

Ширина: 20 - 70 мм

Высота: 12 - 70 мм

Длина: 55 - 200 мм

Обслуживание оборудования очень простое и, главное, удобное.

Кулачки канального типа изготовлены из единого блока, механические валы установлены на шарикоподшипниках.

Масса станка: 2200 кг.

Габариты оборудования: 3680 x 1660 x 1570 мм.

Скорость картонирования:

Cartoner HF 77 от 50 до 250 ящиков в минуту.

Безопасность:

Картонажная машина оснащена электрическими и механическими устройствами безопасности, которые в случае неисправностей прерывают обычный рабочий цикл, исключая тем самым риск поломки или повреждения.

Смеситель Bohle M2500 (год выпуска - 2007) прошел техническое обслуживание и калибровку в последний раз в 2021 году.

Смеситель является "громоздкой" машиной в целом .

Высота машины мм 2800.

Это связано с изначальным требованием смешивать емкости объемом 2500 л на повышенной скорости.

В идеале смеситель устанавливается как настенный агрегат (потолочные опоры обязательны).

Стандартная скорость смешивания 2-6 об/мин

Система управления PLC последнего поколения с сенсорной панелью

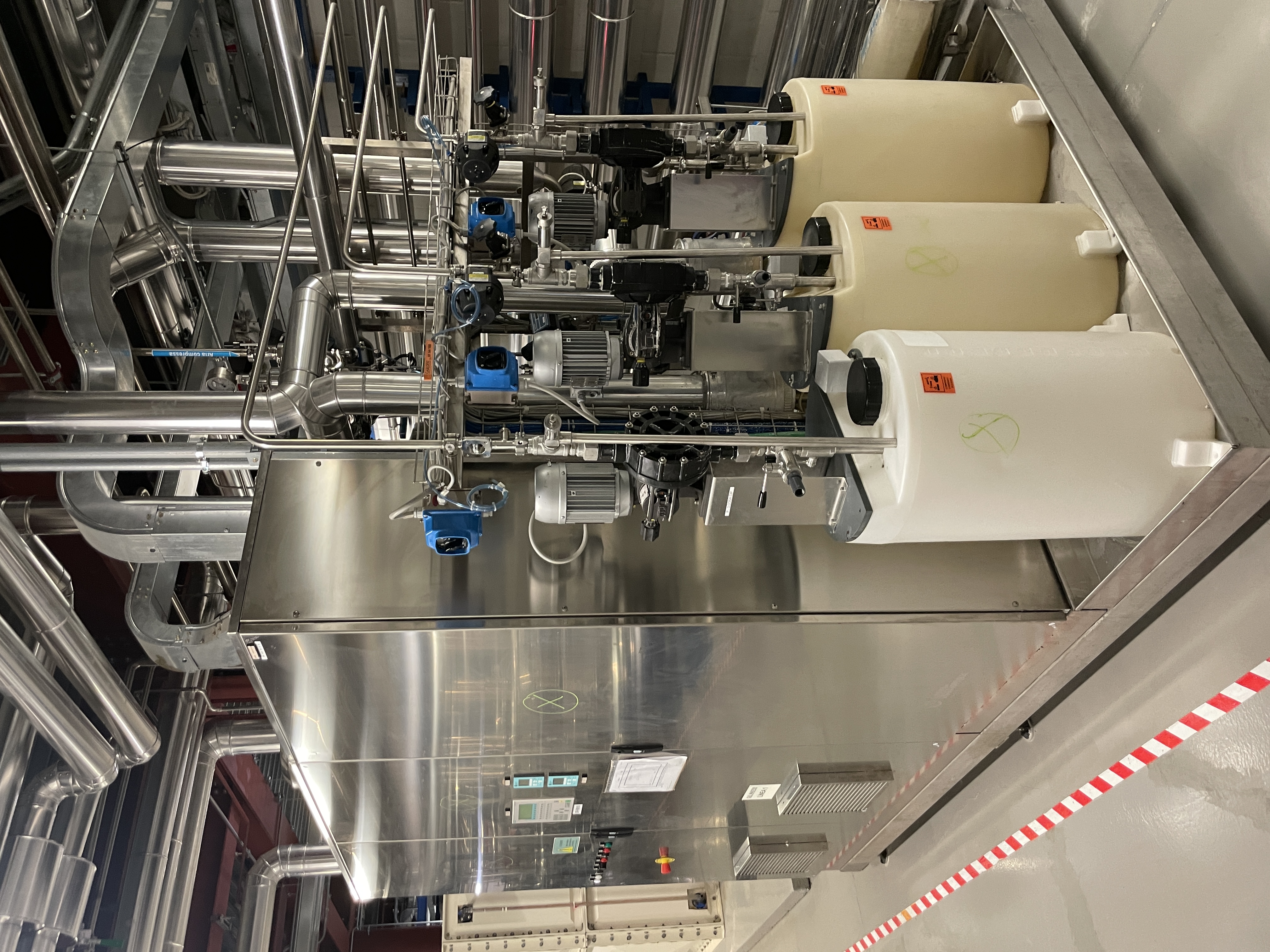

Система CIP представляет собой замкнутый цикл, в котором легче поддерживать санитарные условия, повышается безопасность эксплуатации и снижаются эксплуатационные расходы.

Установка, оснащенная системой CIP, представляет собой комплексное предприятие, нацеленное на повышение эффективности производства и способное свести к минимуму время остановки для проведения работ по очистке.

Системы CIP, оснащенные одним резервуаром, более эффективны за счет минимизации времени ожидания между фазами загрузки/мойки/разгрузки.

Система CIP может быть интегрирована в систему автоматизации, что позволяет легко контролировать критические параметры очистки, такие как расход, температура, давление, уровень и электропроводность.

CIP полностью собирается и подключается в цехе, включая электрическую панель управления, для оперативного ввода в эксплуатацию на объекте заказчика.

Система CIP представляет собой замкнутый цикл, в котором легче поддерживать санитарные условия, повышается безопасность эксплуатации и снижаются эксплуатационные расходы.

Установка, оснащенная системой CIP, представляет собой комплексное предприятие, нацеленное на повышение эффективности производства и способное свести к минимуму время остановки для проведения работ по очистке.

Системы CIP, оснащенные одним резервуаром, более эффективны за счет минимизации времени ожидания между фазами загрузки/мойки/разгрузки.

Система CIP может быть интегрирована в систему автоматизации, что позволяет легко контролировать критические параметры очистки, такие как расход, температура, давление, уровень и электропроводность.

CIP полностью собирается и подключается в цехе, включая электрическую панель управления, для оперативного ввода в эксплуатацию на объекте заказчика.

949 литров,

Система CIP представляет собой замкнутый цикл, в котором легче поддерживать санитарные условия, повышается безопасность эксплуатации и снижаются эксплуатационные расходы.

Установка, оснащенная системой CIP, представляет собой комплексное предприятие, нацеленное на повышение эффективности производства и способное свести к минимуму время остановки для проведения работ по очистке.

Системы CIP, оснащенные одним резервуаром, более эффективны за счет минимизации времени ожидания между фазами загрузки/мойки/разгрузки.

Система CIP может быть интегрирована в систему автоматизации, что позволяет легко контролировать критические параметры очистки, такие как расход, температура, давление, уровень и электропроводность.

CIP полностью собирается и подключается в цехе, включая электрическую панель управления, для оперативного ввода в эксплуатацию на объекте заказчика.

650 литров,

Система CIP представляет собой замкнутый цикл, в котором легче поддерживать санитарные условия, повышается безопасность эксплуатации и снижаются эксплуатационные расходы.

Установка, оснащенная системой CIP, представляет собой комплексное предприятие, нацеленное на повышение эффективности производства и способное свести к минимуму время остановки для проведения работ по очистке.

Системы CIP, оснащенные одним резервуаром, более эффективны за счет минимизации времени ожидания между фазами загрузки/мойки/разгрузки.

Система CIP может быть интегрирована в систему автоматизации, что позволяет легко контролировать критические параметры очистки, такие как расход, температура, давление, уровень и электропроводность.

CIP полностью собирается и подключается в цехе, включая электрическую панель управления, для оперативного ввода в эксплуатацию на объекте заказчика.

Via XXV Aprile, 8

21054 Fagnano Olona (VA)

Italia

Tel. +39 0331 1693557

email: inti@intisrl.it