Descarga todas las máquinas usadas disponibles

Descarga todas las máquinas usadas disponibles

Secador de lecho fluido para desarrollo Vector modelo FML3 (Año de construcción 2007)

Con sus capacidades de secado estándar, pulverización superior e inferior, la serie VFC-LAB FLO-COATER® son los sistemas de lecho fluido a escala de laboratorio más versátiles disponibles. El diseño único de la combinación de contenedor de producto/inserto de procesamiento y bomba de solución integrada elimina la necesidad de costosos "complementos". El contenedor de producto combinado también permite un cambio y una limpieza rápidos entre procesos. Portátil, flexible, de limpieza eficiente y fácil de operar, la serie VFC-LAB es la solución perfecta para sus requisitos de desarrollo de procesos. El vector es una unidad de lecho fluido de laboratorio autónoma. Para ofrecer equipos de lecho fluido capaces de cumplir requisitos específicos, pero lo suficientemente versátiles como para cubrir todos los aspectos de la tecnología de lecho fluido, Vector emplea un concepto de sistema. Cada componente juega un papel integral en el desempeño general de un proceso determinado. Sistema vectorial. Los sistemas vectoriales constan de varios componentes básicos con muchas opciones para elegir. La unidad básica de lecho fluido con inserto. Contenedor de producto de 8 litros para secado/granulación. panel de control eléctrico HMI Unidad de bomba peristáltica Soplador de escape/entrada Intercambiador de calor El FL-Multi-3 proporciona un entorno controlado para que el producto se prepare con un mínimo de desperdicio, daño y contaminación en condiciones seguras

DATOS TECNICOS :

Altura 2445 mm

Ancho 1803 mm

Largo 813 mm

Voltage 460 VAC , 60 Hz , 3 PH

Potencia instalada 20 Kw

Axomatic MIX 50 turbo emulsionador desde 2011

- Mezcla cosial lenta contrarrotatoria con rascadores de teflón

- Turbina homogeneizadora (velocidad hasta 3.000 rpm).

- Panel de control con pantalla táctil en color para visualizar todas las funciones principales de la máquina.

- Elevación mecánica de la tapa.

- Basculamiento mecánico del recipiente para facilitar la descarga del producto acabado.

- Tolva de carga de esencias.

- Válvulas centrales en la parte inferior de la máquina para la incorporación al vacío de materias primas y/o la descarga del producto acabado.

- Espejo y lámpara para inspección durante la fase de mezcla.

Datos técnicos del recipiente

Presión máxima de agua 2 bar

Consumo de agua 5 litros/minuto

Capacidad máxima 67 litros

Capacidad mínima de trabajo 30% de la capacidad del recipiente

Velocidad de mezcla 35 / 70 rpm

Velocidad de la turbina Hasta 3000 rpm

Elevación e inclinación Hidráulica Temperatura máx. 90 C° Vacío - 0,7 bar

-Actualización completa de ELAU con TFT de 15

-Pantalla TouchControl;

-Completa revisión mecánica

-Ajuste lateral de la lámina de moldeo

-Mesa de corte y empalme

-Sellado de los empalmes -Estación de calentamiento de 3 zonas

-Cajas de alimentación Berlex con control del nivel de producto

-Flap de seguridad

-Cámara de producto

-Inspección del producto, posición de impresión y verificación del producto tras el sellado

-Soporte de desenrollado de la tapa por detrás con mesa de corte y empalme

- y mesa de empalme, detección de empalmes (interior y exterior), control de nivel bajo, inspección de hombros y cintas laterales en la parte trasera

-y cintas laterales en la parte trasera

-estación de sellado

-estación de contacto

-estación de gofrado

-estación de troquelado

-Salida de la cinta de vacío

-Suplemento del sistema neumático principal con válvula de salida de aire

Datos técnicos:

Max. Producción: 1200 blisters/min.

Anchura de la hoja: min 150 mm, max 300 mm

Índice ET: mín 130 mm, máx 280 mm

Índice MT: mín. 30 mm, máx. 120 mm

Bandas de blíster: máx. 3

Longitud del blíster: mín. 30 mm, máx. 120 mm

Anchura del blíster: mín. 60 mm, máx. 284 mm

Profundidad de conformado: máx. 10 mm (chapa de PVC) máx. 8/10 mm (chapa de aluminio)

Sistema de impresión Hapa H 230 S-1C-LR m.n. 26065 desde 2006

Área de impresión máx. HAPA 230 180 x 300 mm

Rendimiento máximo (número de ciclos de impresión) 120 pr minuto

Velocidad máxima de impresión: 21,6 m/min

Velocidad máxima de extracción: 20 m/min

Peso aprox. de la máquina montada en la parte superior Hapa 230 : 370 kg

peso aprox. de la máquina integrada Hapa 230 : 170 kg

armario eléctrico separado: 200 kg

bailarín de entrada 380 mm de banda almacenada

bailarín de salida: 980 mm de banda almacenada

Material de entrada Aluminio, PVC, papel

Ancho de banda Hapa230: máx. 370 mm

Tinta de impresión Enlaces Hapa UV en cartuchos

Secador Hapa 230: Lámpara UV 12 W/cm, sin ozono

Fuente de alimentación (red de 4 hilos) 6kVA

Tensión: 480 V y 60 Hz

Consumo máximo por fase 10A

Aire comprimido 6 bar

Caudal de aire de salida: 250 m3/h

Temperatura de salida 70°C

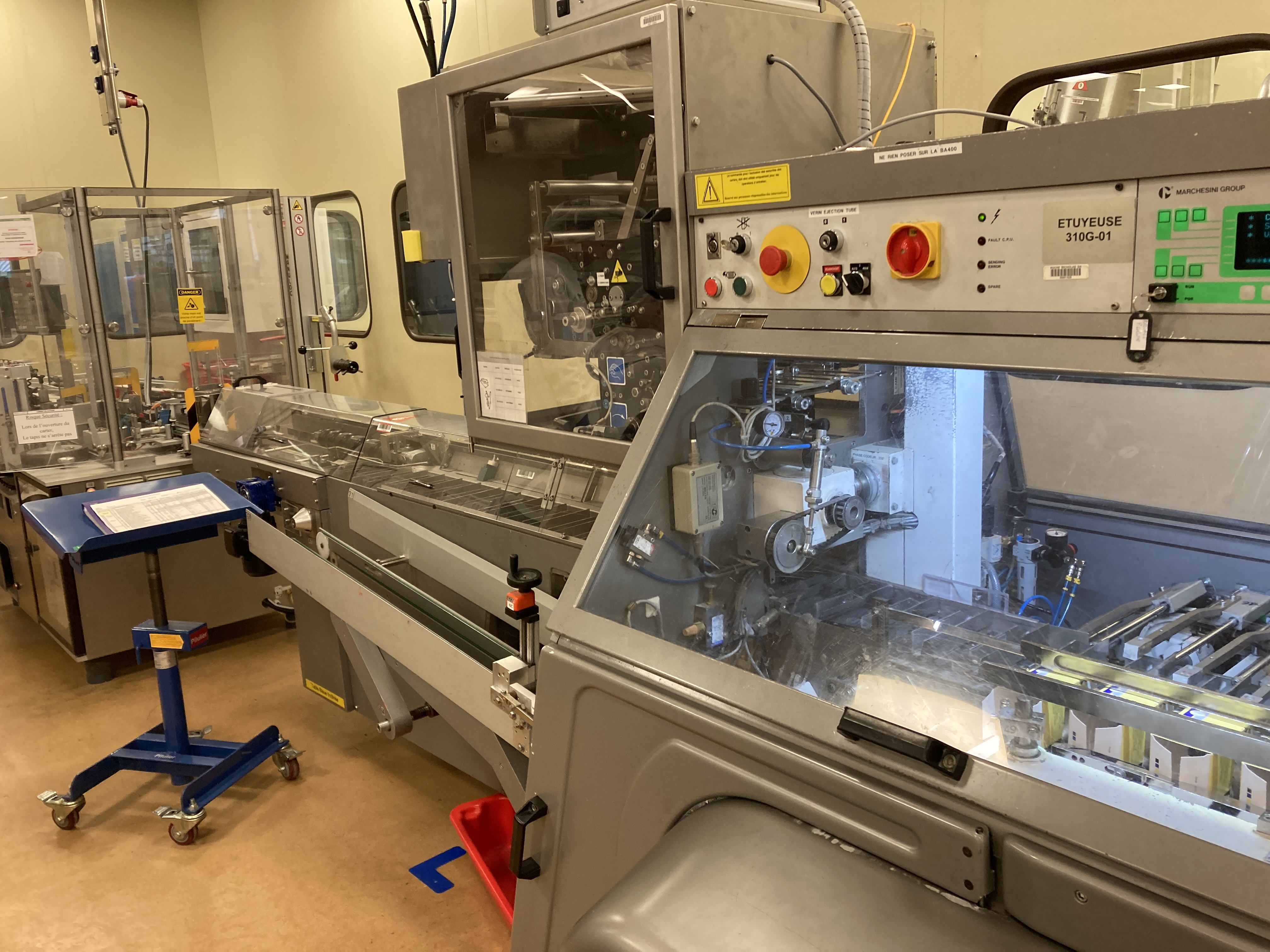

Estuchadora Marchesini BA400 - GUK RS21/760 incluida

se vende con los formatos descritos en la foto

Cajas con patas alternas y/o opuestas, con o sin encolado (sistema NORDSON incluido).

Schubert-Pharma recibió el encargo de desarrollar un proceso de envasado más eficaz que garantizara al fabricante cambios de formato más rápidos y menores costes de material.

El cliente, un reputado envasador de ampollas y viales, quería termoformar bandejas de plástico directamente desde la bobina. Las ventajas hablan por sí solas: la empresa ahorra en costes de material y logística y consigue una mayor eficacia en el proceso de envasado.

Con el laborioso cambio de formato anterior, el cliente tenía que colocar las bandejas de plástico preformadas en un almacén y desembalarlas para el proceso de envasado. El uso de bandejas prefabricadas obligaba al cliente a aceptar un mayor consumo de material y costes logísticos. Se recurrió a Schubert-Pharma para resolver este problema.

Solución

Termoformado, llenado y envasado

La línea personalizada diseñada por Schubert-Pharma para el cliente separa la máquina de termoformado del proceso de llenado y estuchado. La línea de envasado es capaz de envasar tanto ampollas (de pie en bandejas) como ampollas (planas en bandejas de cierre). Destaca la amplia gama de formatos que pueden utilizarse. La línea personalizada envasa envases pequeños, por ejemplo cinco viales o ampollas, en un blíster/caja y procesa diez blísteres con cinco productos cada uno por caja.

Con esta máquina, Schubert-Pharma proporcionó a la envasadora un sistema que seguirá aportando una mayor racionalización del envasado durante muchos años.

Detalles técnicos

Máquina de termoformado

En la unidad de termoformado se da forma a los blísteres y se perforan. Como parte del proceso de termoformado se utiliza un tapón moldeado. La lámina de 400 mm de ancho funciona de forma continua a una velocidad de hasta 9 metros por minuto. El punzonado se realiza por ultrasonidos; un proceso que permite cualquier contorno de punzonado deseado y garantiza herramientas de bajo coste con un cambio de formato rápido. Las unidades de termoformado y punzonado se adaptan automáticamente a la velocidad de la película. Toda la máquina se programa introduciendo los parámetros en el panel de interfaz del operador.

Proceso de llenado y estuchado

Los blísteres se preparan para la carga. Al mismo tiempo, los productos (viales o ampollas) se introducen en la máquina y se preagrupan. Los blísteres cargados se colocan en una caja de carga superior prefabricada y se cierran una vez añadido el prospecto. Una vez marcadas las cajas individuales con impresoras de inyección de tinta, se envían a la logística de transporte.

Rendimiento global

- Máquina de termoformado desacoplada del proceso de llenado y estuchado

- Gama de formatos para envases pequeños: por ejemplo, cinco viales o ampollas envasados en un blíster/cartón, hasta diez blísteres con cinco productos cada uno procesados por cartón

- El termoformado en línea reduce significativamente el consumo de material

- El envasado también puede racionalizarse en el futuro

Las 1200 tableteadoras de la gama Medium son ideales como caballos de batalla para la producción de monocomprimidos fabricados mediante procesos estandarizados. Disponen de un sistema de cambio de torreta de accionamiento manual.

El equipo de soldadura de tapones se utiliza cuando la máquina BFS produce un envase parenteral de gran volumen.

El frasco se sella al salir de la máquina. Con el fin de permitir la conexión hermética con la espiga dadora después de la perforación se sella un tapón en la parte superior del envase.

El tapón contiene un disco de goma. El pincho penetra a través del disco y la tapa sellada de la botella. No hay contacto entre la goma y la solución, lo que elimina el riesgo de partículas generadas por la goma. El interior del tapón es estéril tras la esterilización terminal.

Una unidad de transferencia retira las botellas de la cinta transportadora de la máquina de envasado y las coloca en el sistema transportador de la máquina de soldadura Este sistema transportador carga los envases en la unidad de soldadura. Simultáneamente, los tapones de plástico se colocan automáticamente.

Dentro de la unidad de soldadura, las botellas y los tapones se fijan en su posición y se plastifican en el punto de unión con la unidad de soldadura de espejos. De este modo, la botella y el tapón se sueldan de forma homogénea sin añadir material extraño.

Dimensiones y peso:

anchura 1.570 mm, longitud 4.600 mm altura 2.500 mm

Peso: 1.200 kg

Armario de control:

Anchura 600 mm, longitud 1.200 mm, altura 2.100 mm

Potencia eléctrica:

Carga conectada 11 kVA

Consumo 7,5 kVA

Neumática:

Presión de funcionamiento 8 bar, sin aceite ; consumo 250 sl/min

Radiación térmica 8-10 kWh

Capacidad botellas/hora (alimentación manual de botellas)

8 pliegues - 1.200/hora

10 pliegues - 1.500/hora

12 pliegues - 1.800/hora

Máquina automática de llenado y cerrado de jeringas Tipo Inova SV 122 V

Datos técnicos

Rendimiento*:

Hasta 4.500 jeringas/h - infinitamente ajustable.

*El rendimiento depende del tamaño de la jeringa, el volumen de dosificación, la viscosidad y otras características del producto de llenado.

Gama de tamaños de jeringa:

Jeringas HYPAK anidadas de 0,5 ml a 20 ml de todos los principales fabricantes de jeringas con los correspondientes nidos y cubetas

Gama de dosificación:

0,2 a 29 ml, según el tamaño de bomba seleccionado; posibilidad de llenado múltiple

Precisión de dosificación:

0,2 a 0,6 ml srel = ± 1,5 %.

0,6 a 1 ml srel = ± 1,0 %.

superior a 1 ml srel = ± 0,5 %.

Acabado de la máquina:

Exterior total de acero inoxidable (AISI 304) para facilitar la limpieza, bridas sobre la mesa de la máquina de aluminio anodizado.

Normas de seguridad:

Conforme a las normas de seguridad vigentes para máquinas de envasado y equipos auxiliares. Cumple o supera la normativa OSHA

Acabado de la superficie:

Todas las partes de la máquina en contacto con el producto están acabadas en acero inoxidable 316 L. Las partes sobre la mesa de la máquina son de aluminio anodizado, material sintético y acero inoxidable AISI 304.

1 estación de inserción de tapones para tapones de émbolo, compuesta por:

- estación de inserción de tapones completa con movimientos de inserción sincrónicos controlados por leva para el tubo de inserción y la varilla de inserción

- la profundidad de inserción del tapón se ajusta modificando la altura de la mesa de trabajo

- 1 accionamiento de clasificación para recipiente de clasificación Ø 250 mm,

subestructura fijada a la máquina

- Sensor de acumulación mínima en el carril de alimentación del tapón exterior - 1 accionamiento vibratorio lineal para la alimentación del tapón

JERINGA INCLUIDA

La agrupadora automática CAM modelo ASB38 es sencilla y compacta.

Agrupa y enfarda cajas de cartón, botellas, bandejas y diversos productos en cualquier disposición.

- bobina única de material de envoltura para un mejor aprovechamiento del material y una reducción real de los tiempos de cambio de formato.

- Sistema de estiramiento electromecánico para mantener una tensión constante de la banda independientemente del diámetro de la bobina.

- 1 posición de soldadura, repetida con precisión en el fardo, que mejora significativamente el aspecto del envase.

- El sellado mediante una barra de sellado en combinación con una unidad de frenado del film garantiza un excelente sellado uniforme

Descripción EU-D

37 estaciones

fuerza máxima de presión previa: 3 toneladas

fuerza máxima de presión principal: 10 toneladas

diámetro máximo de la pastilla: 25 mm

grosor máximo de la pastilla: 8,5 mm

producción máxima de comprimidos por hora: 266.400

profundidad máxima de llenado: 18 mm

tamaño del molde: D

Especificaciones

Número de comprimidos: 266400 /h

Número de punzones: 37

Compresión máxima: 100 Kn

Diámetro máximo del comprimido: 25 mm

Grosor máximo de la pastilla: 8,5 mm

Tipo de punzón: Euro D

Condiciones y dimensiones

Longitud: 1150 mm

Anchura: 1250 mm

Altura: 2100 mm

Peso: 4000 kg

La máquina se instaló en 2011 y se apagó en 2022. Se encuentra en perfecto estado,

Equipamiento:

Altura de la cámara interna 450 mm

Anchura de la cámara interna 450 mm

Profundidad de la cámara interior 1300 mm

Número y tipo de puertas 2psv

Sistema de control y gestión tipo OLIPYA/WP-TS

Presión de diseño 2,5 barg /250 kPA

Temperatura de diseño 139°C 412 K

Generador de vapor tipo DLSG/O/E/C-24

Producción del generador de vapor 33 kg/h

Presión de diseño del generador de vapor 4,0 barg / 500 kPA

Temperatura de diseño del generador de vapor 152°C / 425 K

Alimentación eléctrica (+/- 5%) 400 V - 50 Hz - Trifásica

Potencia instalada 26 kW

Peso teórico en vacío 1200 kg

Peso teórico prueba hidráulica 1463 kg

Desempolvador vertical DV500 a partir de 2004

■ Fácil colocación y conexión a la rotativa.

■ Las pastillas se transfieren a otras unidades periféricas (Checkmaster)

- alimentación por gravedad

■ Los comprimidos se transportan al centro de carga o a las líneas de envasado

- transporte fiable y sin complicaciones

■ Uso alternativo de varios dispositivos

- con unidad de detección de metales (Metalcheck)

- en versión a prueba de polvo

- en versión WiP

■ Controlable a través de la unidad de mando de la prensa

- manejo sencillo e integrado

Construcción mecánica modular

■ Bobina en espiral con soldadura continua

■ Todas las piezas metálicas son de acero inoxidable

■ Todas las piezas de plástico son de plástico compatible con alimentos

■ Todos los componentes se pueden limpiar en húmedo

■ Fácil desmontaje para el mantenimiento y la limpieza gracias al eje central

Ajuste de altura para una aplicación flexible a diversas prensas de comprimidos

■ 4 alturas de transporte alternativas

- 450 mm

- 705 mm

- 1000 mm

- 1190 mm

■ Con documentación

- para IQ

- para OQ

■ Certificado de materiales

Datos técnicos DV 500

Altura de entrada (A) 710-810 mm (+ 25/50 mm)

Altura de salida (B) 1.035 mm - 1.165 mm

Dimensiones del suelo (CxD) 460 mm x 460 mm

Dimensiones de la canaleta de entrada 120 mm x 35 mm

Vertedero de salida 100 mm x 45 mm

Tamaño mínimo de las pastillas Ø 4 mm

Tamaño máximo de las pastillas Ø 25 mm

Velocidad de transporte Ajustable

Tiempo de transporte +/- 60 seg.

Extracción de aire solicitada +/- 200 m3/h - WS 200 mm

Ø Conexión de extracción de polvo Ø 52 mm

Nivel de ruido (Db) Máx. 72 Db

Alimentación 110 V o 230 V

Ciclo de alimentación 50 Hz o 60 Hz

Piezas de contacto Acero inoxidable 316L

Acabado de las piezas de contacto Acabado espejo RA < 0,5 μm

Soldadura de las piezas de contacto Soldadura TIG continua

Piezas del bastidor Acero inoxidable 304

Acabado del bastidor Acabado espejo

Bastidor montado sobre ruedas Sí

Protocolo IQ-OQ Disponible

Peso neto 90 kg

Peso Brutto 135 kg

Ejemplos de capacidad/velocidad

Pastillas redondas Ø 5 mm 2.000.000 pastillas/H

Pastillas redondas Ø 8 mm 500.000 pastillas/H

Pastillas redondas Ø 13 mm 320.000 pastillas/H

Pastillas perfiladas 8 mm x 4 mm 500.000 pastillas/H

Pastillas perfiladas 19 mm x 7 mm 150.000 pastillas/H

Fresadora FUTURA

Año de construcción 1998

Peso 1270kg

Adecuada para polvos, pellets y microcomprimidos.

Velocidad: 48.000 cápsulas/h.

Encajadora final totalmente automática OLI 210 del 2002

(hasta 20 cs/min) - Carga lateral

- El producto se suministra y clasifica de forma totalmente automática

- Cumple los requisitos más exigentes: cajas wrap-around, americanas y bandejas con/sin tapa

- Formadora y precintadora de cajas/bandejas integradas

- Diseño modular ampliable con el oli-pal para funcionar como una línea de envasado final totalmente automática

- El procesado es cuidadoso con los productos ofreciendo la máxima seguridad en el proceso

Esta instalación consta de los siguientes módulos

" Módulo de alimentación y agrupación de productos oli 210

"Formadora/selladora de cajas olimat 1

El paletizador compacto oli-pal o el oli-pal Duplex amplían la instalación para que funcione como una línea de envasado final totalmente automática.

Información general:

Aplicable en todas las industrias.

Diseño tipo balcón que cumple las normas farmacéuticas. Compacto y ocupa poco espacio. Calidad superior de fabricación/materiales y refinada operabilidad en todos los detalles:

" Prácticamente todos los ajustes suspendidos en la parte superior

" Gama de prestaciones extremadamente alta

" Máximo grado de flexibilidad para los casos de procesamiento

" Apertura positiva de cajas mediante ventosas

" Anchura de la oli 210 reducida en un 40%

" Panel de mando con texto multilingüe

o pantalla táctil

" Amplia gama de formatos, cambio de formato rápido

" Los servomotores accionan todos los movimientos relevantes

Información técnica:

Producción: hasta 20 cajas o bandejas americanas/min, hasta 40/min con equipamiento adicional

Gama de formatos de cajas/bandejas (L x A x A mm): 100-500 x 60-340 x 100-400 o según preferencia del cliente

Tensión de funcionamiento/potencia necesaria: 3 x 230/400 V/N/PE, 50/60 Hz, 6 kVA

Presión del aire: 3 - 6 bar

Distribución en planta: Variantes izquierda o derecha a elección del cliente

Tiempo de cambio: aprox. 5 - 20 min

Via XXV Aprile, 8

21054 Fagnano Olona (VA)

Italia

Tel. +39 0331 1693557

email: inti@intisrl.it